LPCVDとPECVD窒化膜の**根本的な違い**は、成膜反応に使用されるエネルギー源です。低圧化学気相成長(LPCVD)は、前駆体ガスを分解するために純粋に高い熱エネルギー(600-800°C)に依存します。対照的に、プラズマ強化化学気相成長(PECVD)は、電界を使用してプラズマを生成し、はるかに低い温度(通常400°C未満)で反応を発生させます。

この選択は、どちらのプロセスが「優れているか」ではなく、タスクにどちらが適切かということです。この決定は、重要なトレードオフにかかっています。LPCVDは、高い熱予算を犠牲にして優れた膜品質とコンフォーマリティを提供し、PECVDは、低い膜純度と密度を犠牲にして低温処理と応力制御を提供します。

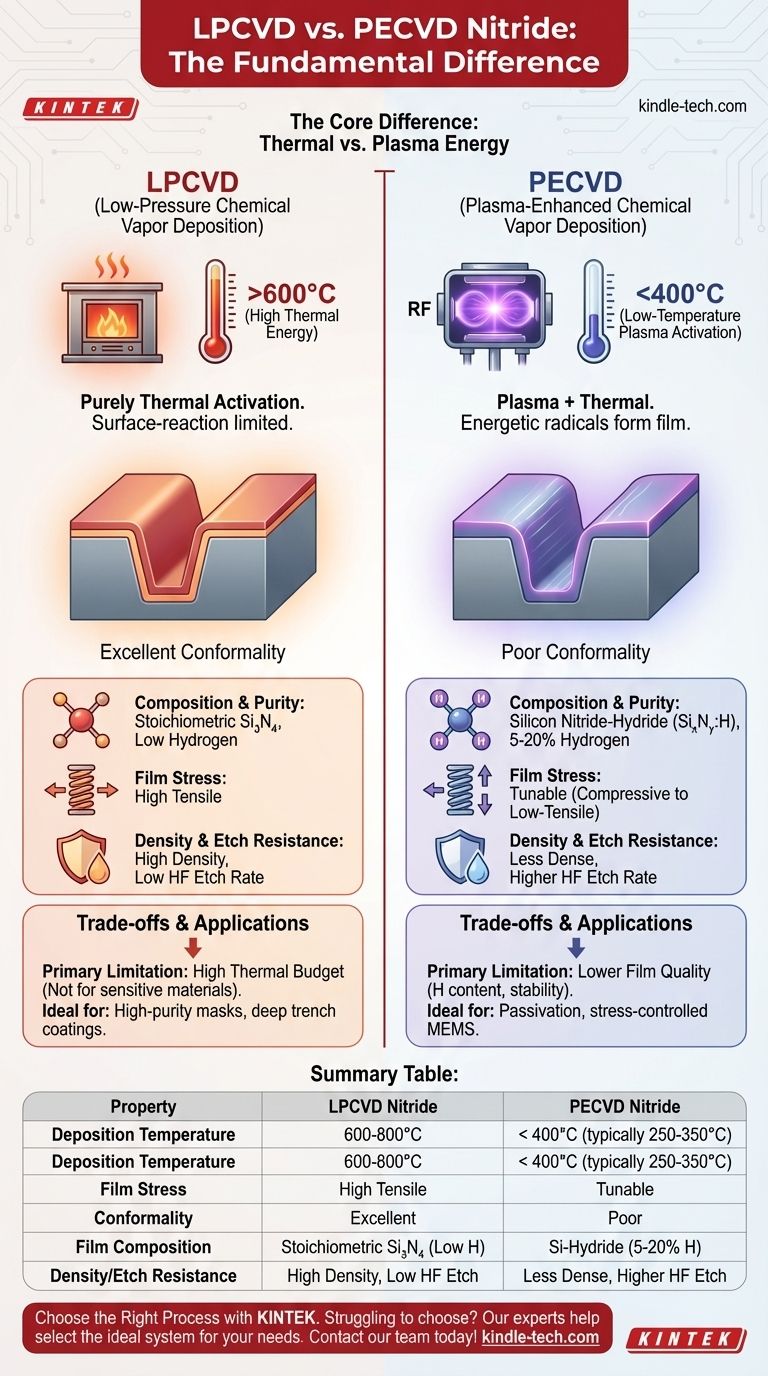

核となる違い:熱エネルギーとプラズマエネルギー

化学反応にエネルギーを供給する方法が、結果として得られる窒化シリコン膜のすべての主要な違いを決定します。

LPCVD:高温での熱活性化

LPCVDプロセスは、化学反応を促進するために熱のみに依存します。基板は炉に入れられ、しばしば700°Cを超える温度に加熱されます。

これらの高温では、前駆体ガス(通常はジクロロシランとアンモニア)が基板表面で反応するのに十分な熱エネルギーを持ち、固体窒化シリコン膜を形成します。

このプロセスは**表面反応律速**であり、成膜速度はガスがそこに到達する速さではなく、表面での反応によって制御されます。

PECVD:低温でのプラズマ活性化

PECVDは3番目の変数であるプラズマを導入します。RF(高周波)電界がチャンバーに印加され、前駆体ガス(通常はシランとアンモニアまたは窒素)をイオン化します。

この高エネルギープラズマは、高反応性の化学ラジカルを生成し、高温を必要とせずに基板表面に窒化シリコン膜を形成できます。

熱エネルギーのみに依存しないため、PECVDははるかに低い温度、しばしば250-350°Cで動作できます。

これが主要な膜特性に与える影響

成膜メカニズムの違いは、窒化シリコン膜の物理的特性に直接的かつ予測可能な結果をもたらします。

膜の組成と純度

**LPCVD**窒化膜は、非常に純粋で化学量論的な膜であり、理想的な化学式(Si₃N₄)に非常に近いものです。水素含有量は非常に低いです。

**PECVD**窒化膜は、技術的には窒化シリコンハイドライド(SiₓNᵧ:H)です。プラズマ化学の副産物として、膜中にかなりの量の水素(しばしば5-20%)が組み込まれています。

膜応力

**LPCVD**窒化膜は、ほとんど常に高い**引張応力**を持ちます。この高い応力は、高温での成膜と材料特性の結果です。

**PECVD**窒化膜の応力は**調整可能**です。RFパワー、圧力、ガス比などのプロセスパラメータを調整することで、膜の応力を圧縮から低引張まで設計でき、これは多くのアプリケーションにとって大きな利点です。

コンフォーマリティ(段差被覆性)

**LPCVD**は、優れた、業界をリードする**コンフォーマリティ**を提供します。表面反応律速プロセスであるため、複雑な高アスペクト比のトポグラフィーを均一に被覆します。

**PECVD**は一般的に**コンフォーマリティが低い**です。成膜はより指向性または「見通し線」的であり、上面には厚い膜が、側壁にははるかに薄い膜が形成されます。

密度とエッチング耐性

**LPCVD**は、非常に緻密で高品質な膜を生成します。この密度により、フッ化水素(HF)酸中の湿式エッチング速度が非常に低い優れた化学バリアとなります。

**PECVD**膜は、アモルファス構造と高い水素含有量のため、密度が低いです。これにより、LPCVD窒化膜と比較して湿式エッチング速度が著しく速くなります。

トレードオフの理解

成膜方法を選択するには、各プロセスの固有の限界を認識する必要があります。

LPCVDの主な限界:熱予算

LPCVDの高いプロセス温度は、その最大の制約です。アルミニウム配線などの温度に敏感な材料がすでにウェーハ上に存在する場合、製造の後期段階(Back End of Line)では使用できません。高い引張応力は、MEMSのような繊細な構造にとって問題となることもあります。

PECVDの主な限界:膜品質

PECVD膜に組み込まれた水素は、負債となる可能性があります。膜の電気的特性(例:電荷トラッピング)や長期安定性に影響を与える可能性があります。また、密度が低いため、LPCVD窒化膜と比較して堅牢なバリアやハードマスクとしては劣ります。

アプリケーションに合った適切な選択

選択は、アプリケーションの制約と望ましい膜特性によって完全に決定されるべきです。

- **高温プロセス用の高純度、高密度、コンフォーマルなマスクまたは誘電体層が主な焦点である場合:**化学量論性、低いエッチング速度、優れた段差被覆性のため、LPCVDが優れた選択肢です。

- **完成したデバイスのパッシベーション層またはMEMS用の応力制御膜が主な焦点である場合:**低い成膜温度と調整可能な応力のため、PECVDが唯一の実行可能な選択肢です。

- **深いトレンチや複雑な3D構造を均一に被覆する必要がある場合:**デバイスが熱に耐えられる限り、LPCVDの優れたコンフォーマリティがデフォルトの選択肢となります。

最終的に、成膜メカニズムと結果として得られる膜特性との関係を理解することで、エンジニアリング目標に合った正確なツールを選択できます。

要約表:

| 特性 | LPCVD窒化膜 | PECVD窒化膜 |

|---|---|---|

| 成膜温度 | 600-800°C | 400°C未満(通常250-350°C) |

| 膜応力 | 高引張 | 調整可能(圧縮から低引張まで) |

| コンフォーマリティ | 優れている | 劣る |

| 膜組成 | 化学量論的Si₃N₄(低水素) | 窒化シリコンハイドライド(水素5-20%) |

| 密度 / エッチング耐性 | 高密度、低いHFエッチング速度 | 低密度、高いHFエッチング速度 |

| 主な制限 | 高い熱予算 | 低い膜純度/安定性 |

研究室の特定のニーズに合った適切な窒化膜成膜プロセスを選択するのに苦労していませんか? LPCVDとPECVDの選択は、高純度のコンフォーマルコーティングが必要な場合でも、低温パッシベーション層が必要な場合でも、最適な膜特性を達成するために重要です。KINTEKは、高度な半導体およびMEMS製造に必要な精密な実験装置と消耗品を提供することに特化しています。当社の専門家が、お客様の研究または生産が品質、歩留まり、性能の目標を達成するために理想的なシステムを選択するお手伝いをします。

お客様のアプリケーション要件について話し合いましょう — 今すぐチームにお問い合わせください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 80L チリング循環器 水槽冷却・低温恒温反応槽用冷却水循環器

- 5L 冷却循環器 低温恒温反応槽用

- 10L 冷却循環器 クーリングウォーターバス 低温恒温反応槽