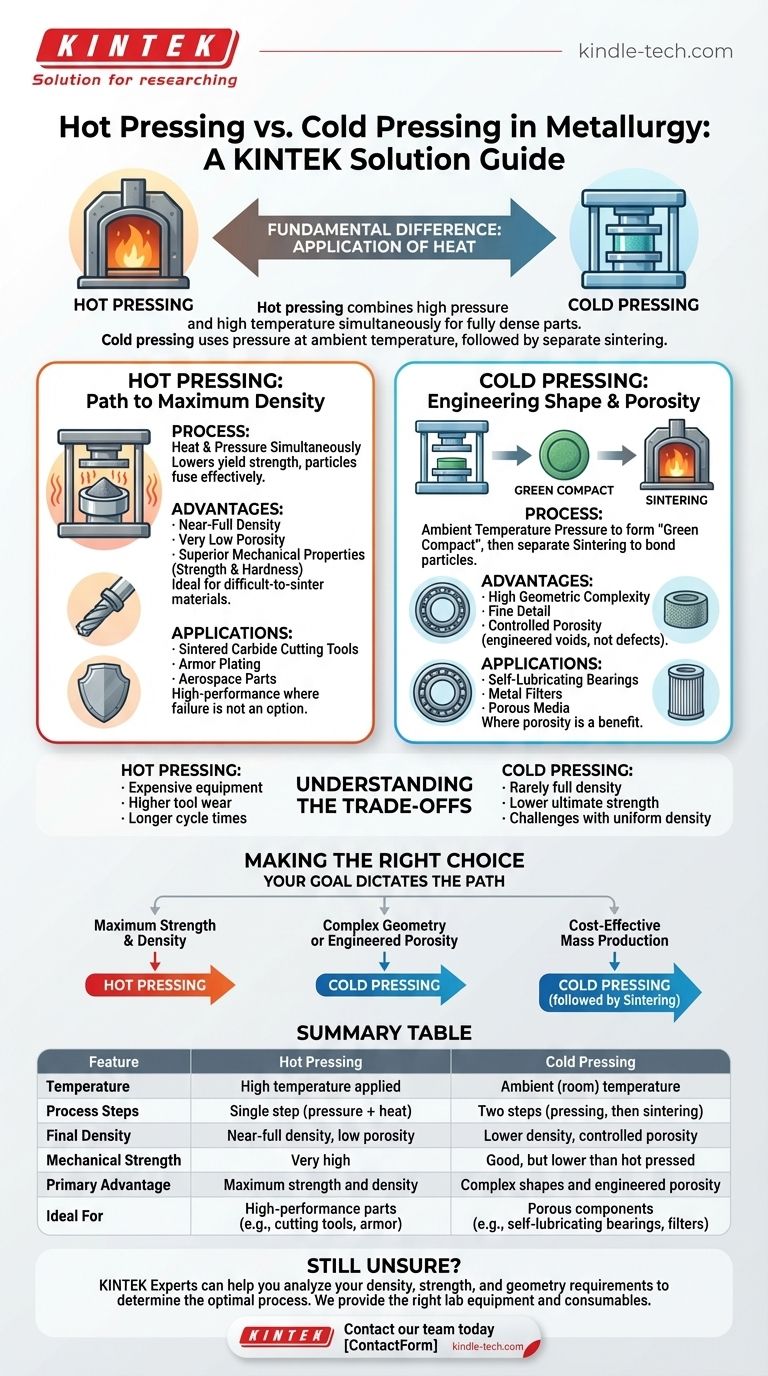

冶金学において、熱間と冷間のプレス加工の根本的な違いは、熱の適用にあります。熱間プレスは、高温と高圧を同時に組み合わせて、単一の工程で完全に高密度で高強度の部品を作成します。対照的に、冷間プレスは常温での圧力のみを使用して部品を成形し、通常はその後、強度を得るために別の加熱工程で焼結されます。

これらの技術の選択は、どちらが優れているかではなく、最終部品の意図された機能に基づいています。熱間プレスは最大の密度と機械的性能のために選択され、冷間プレスは複雑な形状と設計された多孔性のために選択されます。

熱間プレスを分解する:最大密度への道

熱間プレスは、従来の焼結の限界を克服するために設計された高度な粉末冶金技術です。熱と圧力を同時に加えることで、材料の凝集能力が劇的に向上します。

コアプロセス

熱間プレス機では、金属粉末をダイ(通常はグラファイトや超合金製)にセットし、材料の融点より低い高温に加熱します。同時に、大きな圧縮力が加えられます。

熱と圧力のこの組み合わせは材料の降伏強度を低下させ、粉末粒子が単独の圧力や熱よりもはるかに効果的に変形して融合することを可能にします。

主な利点

熱間プレスの主な利点は、非常に低い気孔率とほぼ完全な密度の部品を製造できることです。

これにより、高強度や高硬度など、優れた機械的特性が得られます。特に、特定のセラミックスや超合金など、本質的に焼結が困難な材料に対して効果的です。

一般的な用途

熱間プレスは、故障が許されない高性能コンポーネントを作成するための理想的な方法です。一般的な例としては、焼結超硬切削工具、装甲板、および最大の強度対重量比が重要となる特殊な航空宇宙部品などがあります。

冷間プレスを分解する:形状と多孔性の設計

冷間プレスは、より従来的な広く使用されている粉末冶金法です。熱を加える前に、室温で特定の形状と内部構造を達成することに焦点を当てます。

コアプロセス

金属粉末をダイに充填し、高圧下で圧縮します。この操作により、「グリーンコンパクト」と呼ばれる壊れやすい、精密な形状の部品が形成されます。

このグリーンコンパクトは取り扱えるだけの強度がありますが、粒子を結合させ最終的な機械的特性を発現させるためには、その後の焼結と呼ばれる加熱工程が必要です。

主な利点

冷間プレスの主な強みは、高い幾何学的複雑性と微細なディテールを持つ部品を作成できることです。

重要なのは、材料内に意図的に制御された気孔のネットワークを作成できることです。この計算された多孔性は欠陥ではなく、設計上の特徴です。

一般的な用途

冷間プレスは、多孔性が利点となるコンポーネントの作成に使用されます。古典的な例は、運転中にオイルが放出される内部の空隙を持つ自己潤滑ベアリングです。その他の用途には、金属フィルターやその他の多孔質媒体があります。

トレードオフの理解

どちらのプロセスも万能の解決策ではありません。適切な選択は、コスト、望ましい特性、および生産量の慎重なバランスにかかっています。

熱間プレス:コストと複雑性

熱間プレスの装置は、著しく高価で複雑です。極度の熱と圧力の組み合わせは工具摩耗の増大につながり、特殊で高価なダイ材料を必要とします。サイクルタイムも一般的に長くなるため、大量生産にはあまり適していません。

冷間プレス:密度と強度

冷間プレスされた部品が、熱間プレスされた部品の完全な密度に達することはめったにありません。最終製品にはある程度の残留気孔率が残り、通常は究極の強度と硬度が低下します。非常に複雑または背の高い部品で均一な密度を達成することも課題となる場合があります。

用途に最適な選択をする

最終的な目標が、正しい製造経路を決定します。このガイドを使用して、どのプロセスがプロジェクトの主要な要件と一致するかを判断してください。

- 最大の強度と密度が主な焦点の場合: 熱間プレスは、先進材料から完全に凝集した高性能コンポーネントを作成するための決定的な選択肢です。

- 複雑な形状または設計された多孔性が主な焦点の場合: 冷間プレスは、自己潤滑ベアリングのように流体を保持するように設計された複雑な形状や部品の製造に優れています。

- 費用対効果の高い大量生産が主な焦点の場合: 焼結を伴う冷間プレスは、極端な密度が最優先事項ではないコンポーネントを大量に製造するための、より経済的で迅速な方法であることが一般的です。

結局のところ、適切なプレス技術の選択は、プロセスの能力と最終製品の機能的要件を一致させることです。

要約表:

| 特徴 | 熱間プレス | 冷間プレス |

|---|---|---|

| 温度 | 高温が適用される | 常温(室温) |

| プロセス工程 | 単一工程(圧力+熱) | 二段階(プレス、その後焼結) |

| 最終密度 | ほぼ完全な密度、低気孔率 | 低密度、制御された気孔率 |

| 機械的強度 | 非常に高い | 良好だが、熱間プレスより低い |

| 主な利点 | 最大の強度と密度 | 複雑な形状と設計された多孔性 |

| 理想的な用途 | 高性能部品(例:切削工具、装甲) | 多孔質コンポーネント(例:自己潤滑ベアリング、フィルター) |

まだ、あなたの用途に最適なプレス技術がわからない場合

KINTEKでは、冶金プロジェクトをサポートするための適切なラボ機器と消耗品の提供を専門としています。当社の専門家は、密度、強度、形状に関するお客様の要件を分析し、最適なプロセスを決定するお手伝いをします。

高性能航空宇宙部品の開発であれ、複雑な金属多孔質部品の製造であれ、当社のソリューションが優れた結果を達成するのにどのように役立つかについて、今すぐ当社のチームにご相談ください。

ビジュアルガイド

関連製品

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 真空熱間プレス炉 加熱真空プレス

- セラミックファイバーライニング付き真空熱処理炉

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- ラボ用電動油圧真空熱プレス