押出成形と共押出成形の根本的な違いは、一度に処理される材料の数です。標準的な押出成形では、単一のプラスチック材料を溶融し、ダイを通して成形して均一なプロファイルを作成します。対照的に、共押出成形では、複数の押出機を使用して、2つ以上の異なる材料をダイから押し出す前に、単一の多層またはカプセル化された部品に結合します。

どちらもプラスチックを成形する製造プロセスですが、その区別は非常に重要です。標準的な押出成形は単純で均質な部品を作成しますが、共押出成形は、異なる材料の特性を戦略的に組み合わせて一体化したプロファイルを設計します。

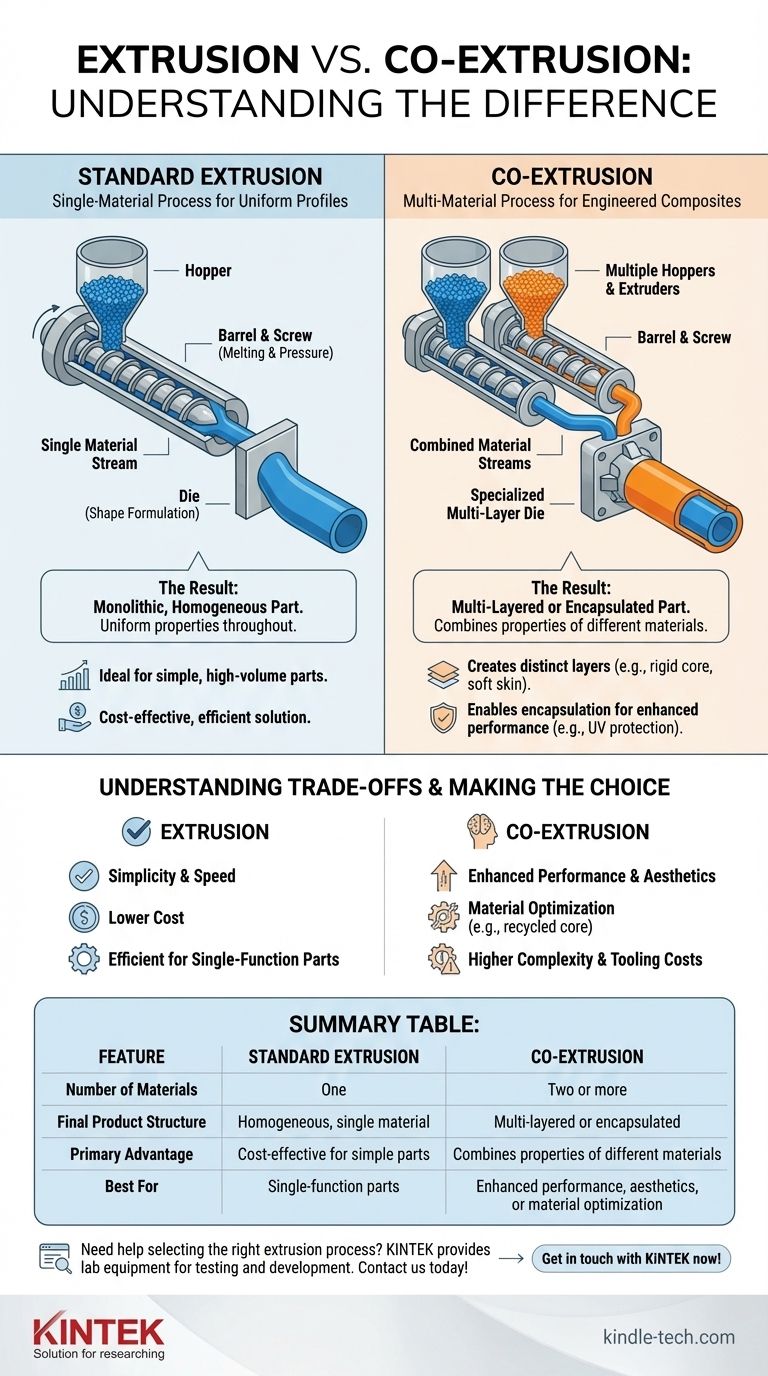

標準押出成形の仕組み

単一材料プロセス

標準的な押出ラインでは、単一種類の固形プラスチックペレットがホッパーからバレルに供給されます。バレル内では、回転するスクリューが熱と圧力によってプラスチックを溶融させます。

この溶融したプラスチックは、ダイとして知られる成形された工具を通って押し出され、パイプや窓枠のように最終製品に断面形状を与えます。

結果として得られる製品

最終部品はモノリシックであり、全体が同じ材料で構成されていることを意味します。その物理的、化学的、美的特性は、コアから表面まで均一です。

このプロセスは、単一のポリマーで要件を満たすことができる単純な大量生産部品の作成に最適です。

共押出成形が可能性を広げる方法

複数の材料ストリームの結合

共押出成形では、2つ以上の押出機を使用し、それぞれが異なる材料(または異なる色や添加剤を含む同じ材料)を単一の特殊なダイに供給します。

ダイは、これらの溶融ストリームが押し出される直前に、単一の統一された形状に正確に結合するように設計されています。

多層構造の作成

このプロセスにより、明確な層を持つ部品を作成できます。例えば、硬い構造コアと柔らかく柔軟な外皮を持つ製品を形成できます。

もう一つの一般的な用途はカプセル化で、ある材料が別の材料を完全に包み込みます。これは、耐久性の低いコア材料の上にUV耐性のあるキャップを被せるなど、保護的な外層を追加するためによく行われます。

エンジニアリング上の利点

共押出成形の主な利点は、異なるプラスチックの最高の特性を組み合わせることができる点です。ある材料の強度を別の材料の耐候性と組み合わせたり、リサイクルコアの低コストをバージン表面層の純粋な外観と組み合わせたりすることができます。

トレードオフの理解

複雑さとコスト

共押出成形は本質的に、より複雑なプロセスです。複数の押出機、より洗練された(そして高価な)ダイ設計、および異なる材料の流れを管理するためのより厳密なプロセス制御が必要です。

この複雑さの増加は、初期の工具コストの増加と、潜在的により困難な生産実行につながります。

材料の適合性

共押出成形における重要な考慮事項は、結合される材料の適合性です。ポリマーは、スムーズに一緒に処理するために、同様の溶融温度と流動特性を持っている必要があります。

最も重要なことは、強力な接着結合を形成できることです。材料が適合しない場合、最終部品は応力下で層が剥がれる層間剥離に悩まされる可能性があります。

標準押出成形が優れている場合

多材料特性を必要としない用途では、標準押出成形がより効率的で費用対効果の高いソリューションです。単一のポリマーで全ての設計要件を満たせる場合、共押出成形の追加の複雑さは不要です。

目標に合った適切な選択をする

最終的に、押出成形と共押出成形の間の決定は、最終製品の特定の要件によって決まります。

- 単一機能部品の費用対効果が主な焦点である場合: 標準押出成形は、その単純さ、速度、および低い運用オーバーヘッドのため、優れた選択肢です。

- 性能向上または特定の美的要素が主な焦点である場合: 耐候性、色のバリエーション、バリア保護、またはテクスチャなどの特性を単一のプロファイルに組み合わせる必要がある場合は、共押出成形が必要です。

- 材料の最適化が主な焦点である場合: 共押出成形により、安価なコア材料(リサイクルプラスチックなど)を使用し、それを高性能ポリマーの薄い層で覆うことで、表面品質を犠牲にすることなく部品全体のコストを最適化できます。

この区別を理解することで、単にプロセスを選択するのではなく、最終製品を戦略的に設計することにつながります。

要約表:

| 特徴 | 標準押出成形 | 共押出成形 |

|---|---|---|

| 材料数 | 1つ | 2つ以上 |

| 最終製品構造 | 均質、単一材料 | 多層またはカプセル化 |

| 主な利点 | 単純な部品に費用対効果が高い | 異なる材料の特性を組み合わせる |

| 最適用途 | 均一な要件を持つ単一機能部品 | 性能向上、美的要素、または材料の最適化 |

プラスチックプロファイルに適した押出プロセスを選択するのに助けが必要ですか?

KINTEKでは、高品質の押出成形および共押出成形製品の試験および開発に必要なラボ機器と消耗品の提供を専門としています。材料の適合性、メルトフロー、または最終製品の性能を分析する場合でも、当社のソリューションはプロセスの最適化と優れた結果の達成を支援します。

ポリマー加工および材料科学におけるお客様のラボの特定のニーズをどのようにサポートできるかについて、今すぐ専門家にご連絡ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 三次元電磁ふるい分け装置

- 実験室用試験ふるいおよびふるい機

- 卓上型実験室用真空凍結乾燥機

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器