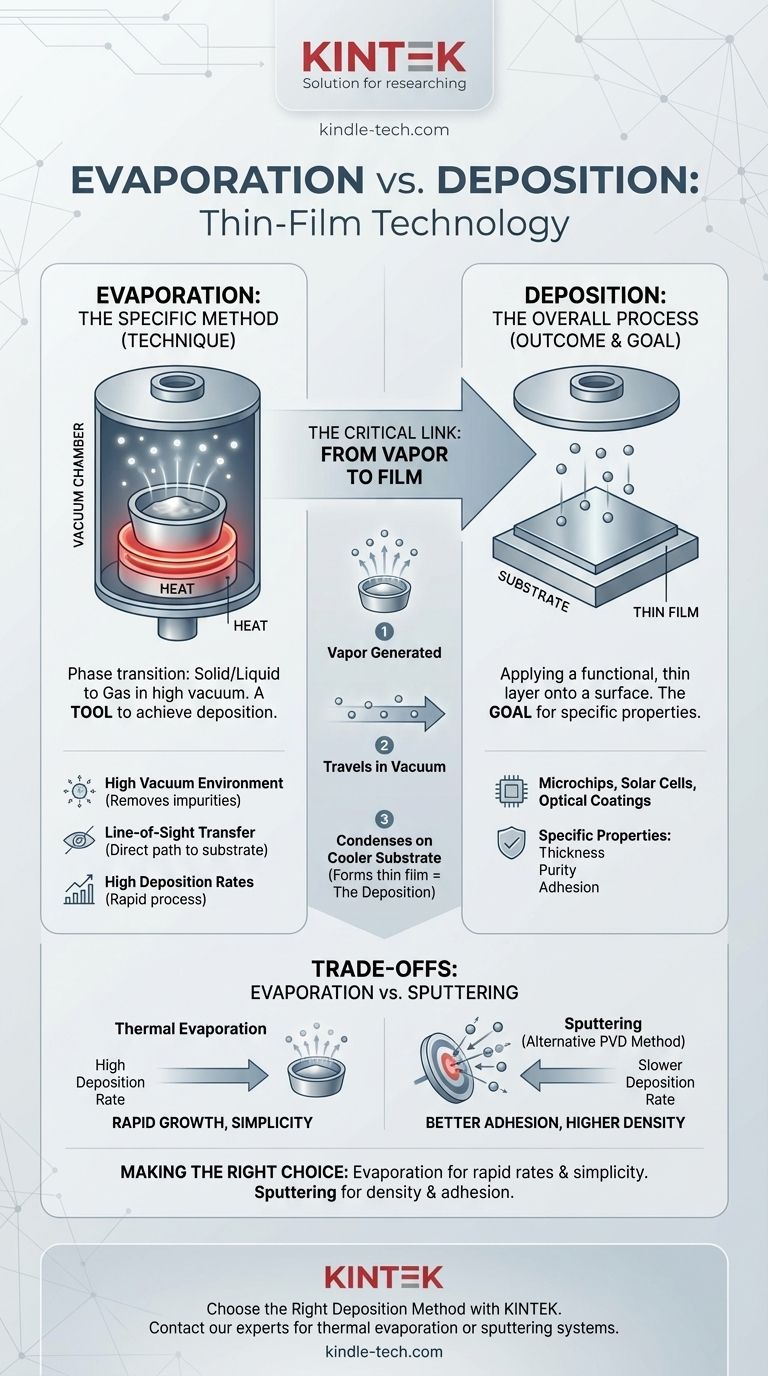

材料科学および製造の文脈において、蒸着は、成膜というより広範なプロセスを達成するために使用される特定の方法です。成膜は、材料の薄膜を表面(基板)に適用する一般的な用語であり、熱蒸着はその膜を形成する材料蒸気を生成するために使用される主要な技術の1つです。

核となる区別は、プロセスと結果の違いです。成膜は表面に薄層を追加する結果であり、蒸着は、材料を真空中で加熱してガスにするという、その成膜を可能にする特定の物理的メカニズムです。

コアコンセプトの定義

これらの用語間の関係を理解するには、薄膜技術の文脈でそれぞれを明確に定義することが不可欠です。

成膜とは?

成膜は、機能的な薄い材料層を基板上に追加する基本的なプロセスです。これは、マイクロチップ、太陽電池、光学コーティングなどのハイテク部品を製造する上で不可欠なステップです。成膜の目的は、厚さ、純度、密着性などの特定の特性を持つ膜を作成することです。

蒸着とは?

蒸着は、物質が固体または液体状態から気体状態へと相転移することです。熱蒸着として知られる製造プロセスでは、ソース材料(アルミニウムや金など)が高真空チャンバー内で加熱され、その原子が蒸発します。

重要なつながり:蒸気から膜へ

2つの用語間のつながりは直接的かつ連続的です。蒸着プロセスによって生成された蒸気は、真空チャンバー内を移動します。これらの気体原子または分子が基板のより冷たい表面に衝突すると、それらは固体状態に凝縮し、薄く均一な膜を形成します。この凝縮して膜を構築する行為が、まさに成膜です。

熱蒸着成膜のメカニズム

蒸着を成膜に使用するプロセスは概念的に単純であり、高品質の結果を保証するためにいくつかの重要な原則に依存しています。

真空の役割

高真空環境は非常に重要です。これにより、高温の蒸気と反応したり、基板への経路を妨げたりする可能性のある空気やその他の不要なガス分子が除去されます。これにより、成膜された膜の純度が保証されます。

見通し線転送

真空内では、蒸発した粒子はソースから基板まで直線的に移動します。これは、蒸気の経路を妨げるものが何もないため、「見通し線」プロセスと呼ばれることがよくあります。

高い成膜速度

ソース材料が加熱されると、非常に密度の高い蒸気流を生成できます。これにより、大量の材料を基板に迅速に転送でき、高い成膜速度と比較的短い処理時間が実現します。

トレードオフの理解:蒸着と他の方法

蒸着は強力な技術ですが、物理蒸着(PVD)に使用されるいくつかの方法の1つにすぎません。代替手段の中でのその位置を理解することで、その利点と限界が明確になります。

代替手段:スパッタリング

もう1つの一般的なPVD方法はスパッタリングです。スパッタリングは、材料を加熱する代わりに、高エネルギーイオンを使用してソースターゲットを衝突させ、原子を物理的に叩き落として基板上に成膜します。

速度 vs. 制御

熱蒸着と比較して、スパッタリングは一般的に成膜速度が低いです。ただし、スパッタリングプロセスでは、放出された原子が基板に衝突する際に高い運動エネルギーを持つため、より優れた膜の密着性と密度が得られる場合があります。どちらを選択するかは、最終製品の要件に完全に依存します。

目的に合った正しい選択をする

正しい成膜方法の選択は、薄膜の望ましい特性と製造プロセスの効率要件に依存します。

- 迅速な膜成長とシンプルさが主な焦点である場合: 熱蒸着は、その特徴的な高い成膜速度のため、しばしば理想的な選択肢となります。

- 膜の密度、密着性、または複雑な合金の成膜が主な焦点である場合: スパッタリングのような方法は、通常プロセス時間が遅いにもかかわらず、より適している可能性があります。

最終的に、蒸着が成膜という目標を達成するためのツールであることを認識することが、アプリケーションに適した技術を選択するための鍵となります。

要約表:

| 側面 | 成膜 | 蒸着(熱) |

|---|---|---|

| 定義 | 基板上に薄膜を適用する全体的なプロセス。 | 成膜を可能にするためにソース材料を蒸発させる特定の方法。 |

| 役割 | 望ましい結果または目標。 | 結果を達成するために使用される技術。 |

| 主な特徴 | 特定の特性を持つ機能層を作成する。 | 真空中で熱を使用して蒸気を生成する。 |

| プロセス速度 | 方法によって異なる。 | 通常、高い成膜速度。 |

| 膜の品質 | 使用する方法に依存する(例:密着性、密度)。 | シンプルさと速度には優れている。スパッタリングの方が密着性が高い場合がある。 |

あなたの研究室に最適な成膜方法を選ぶ準備はできていますか?

蒸着と他の成膜技術の微妙な違いを理解することは、マイクロチップ、太陽電池、光学コーティングなど、アプリケーションに最適な薄膜を実現するために不可欠です。

KINTEKは、ラボ機器と消耗品を専門とし、お客様のあらゆるラボニーズに対応します。 当社の専門家が、お客様の研究および生産目標のために、高純度、優れた密着性、および最大の効率を保証する理想的な熱蒸着またはスパッタリングシステムを選択するお手伝いをいたします。

特定の要件について話し合い、KINTEKのソリューションがお客様の薄膜製造プロセスをどのように強化できるかを発見するために、当社の[#ContactForm]から今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 半球底タングステンモリブデン蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- ラミネート・加熱用真空熱プレス機

- 真空コールドトラップ直接コールドトラップチラー

- ラボ用高圧蒸気滅菌器 縦型オートクレーブ