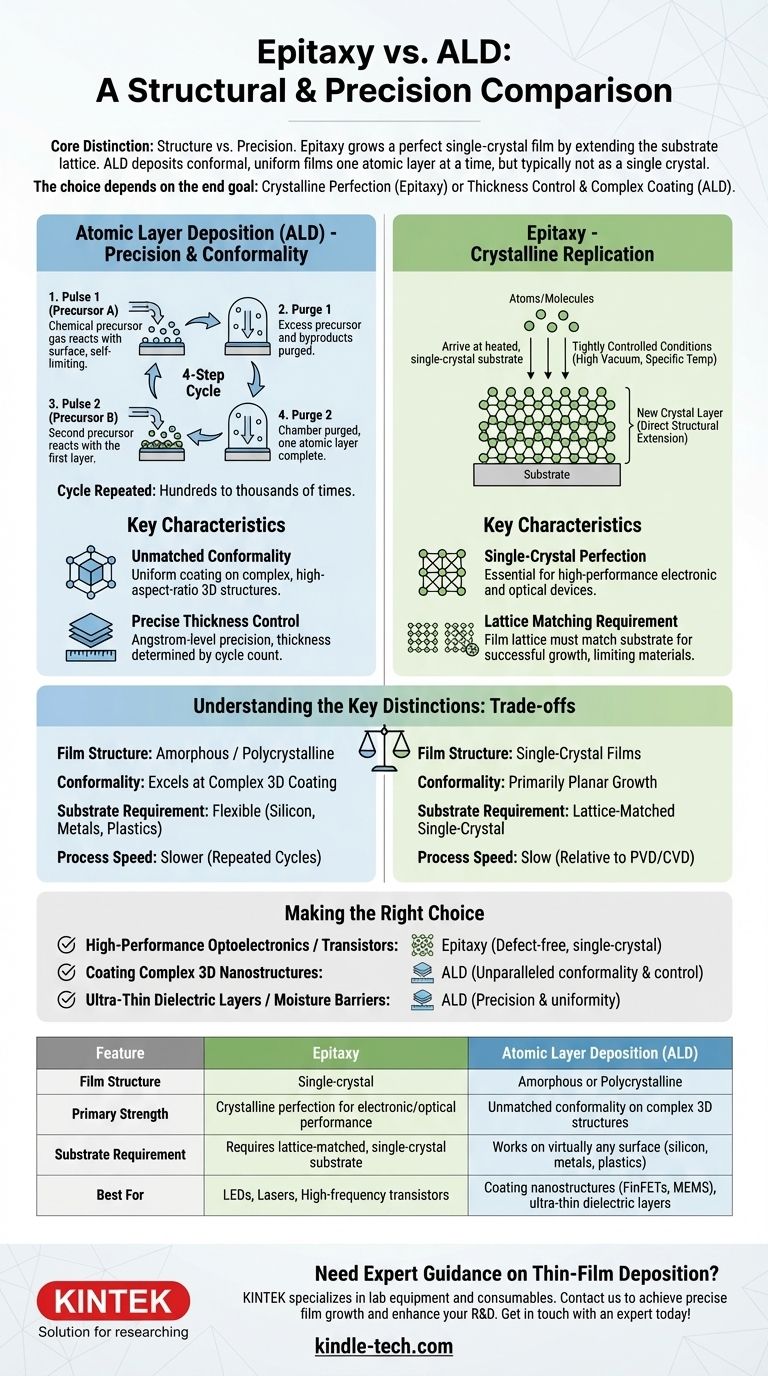

その核心において、エピタキシーと原子層堆積(ALD)の違いは、構造と精度の問題です。エピタキシーは、結晶基板の上に完全な単結晶膜を成長させ、その原子格子を拡張するように設計されたプロセスです。対照的に、ALDは、単一の原子層まで制御して、あらゆる表面に非常に均一でコンフォーマルな薄膜を堆積させる技術ですが、得られる膜は通常、単結晶ではありません。

エピタキシーとALDの選択は、どちらが「優れているか」ではなく、最終的な目標によって決まります。膜の結晶の完全性がその電子的または光学的機能にとって重要である場合はエピタキシーを選択してください。絶対的な膜厚制御と複雑な3D形状の完全なコーティングが主要な要件である場合はALDを選択してください。

原子層堆積(ALD)とは?

ALDは、一度に1原子層ずつ膜を構築する高度な堆積技術です。化学気相成長(CVD)法の一種ですが、はるかに優れた制御性を提供します。

自己制限反応の原理

ALDプロセスは、4つの異なるステップのサイクルで動作します。

- パルス:最初の化学前駆体ガスがチャンバーに導入され、基板表面と反応します。

- パージ:過剰な前駆体と副生成物が不活性ガスでチャンバーからパージされます。この反応は自己制限的であり、表面上の利用可能なすべての反応サイトが占有されると停止します。

- パルス:2番目の前駆体が導入され、最初の前駆体層とのみ反応します。

- パージ:チャンバーが再度パージされ、単一の原子層が完成します。

このサイクルを数百回または数千回繰り返して、所望の膜厚を実現します。

主な特徴:比類のないコンフォーマリティ

化学反応は露出したすべての表面で発生するため、ALDは完璧なコンフォーマリティを提供します。マイクロチップの深いトレンチのような、非常に複雑でアスペクト比の高い3D構造を、底や角で薄くなることなく均一にコーティングできます。

主な特徴:精密な膜厚制御

膜は一度に1つの単分子層ずつ構築されるため、ALDはオングストロームレベルの精度を提供します。最終的な膜厚は、実行されたサイクル数によって単純に決定され、非常に正確で再現性の高いプロセスです。

エピタキシーとは?

エピタキシーは単に膜を堆積させるだけでなく、下にある結晶基板の直接的な構造的延長である新しい結晶層を成長させることです。目標は、欠陥が最小限で完全に秩序だった原子構造を持つ膜を作成することです。

結晶複製(Crystalline Replication)の原理

分子線エピタキシー(MBE)や有機金属化学気相成長(MOCVD)などのエピタキシープロセスでは、原子または分子が加熱された単結晶基板表面に到達します。厳密に制御された条件下(高真空、特定の温度)で、これらの原子は移動して結晶格子内の適切な場所を見つけ、下の基板のパターンを継続するのに十分なエネルギーを持っています。

主な特徴:単結晶の完全性

エピタキシーの主な成果は単結晶薄膜です。このレベルの原子秩序は、結晶欠陥がデバイスの性能を低下または破壊するような、レーザー、LED、高周波トランジスタなどの高性能半導体デバイスにとって不可欠です。

主な特徴:格子整合の要件

エピタキシーを成功させるには、成長させる膜の結晶格子が、基板の格子とサイズと構造が非常に似ている必要があります。格子整合として知られるこの制約は、重要な要件であり、使用できる材料の組み合わせを制限します。

主な違いを理解する

ALDとエピタキシーのどちらを使用するかは、意図する用途に直接結びついた明確なトレードオフのセットによって決まります。

膜構造:結晶性 vs. アモルファス/多結晶性

これが最も基本的な違いです。エピタキシーは単結晶膜を生成します。ALDは通常、アモルファス(無秩序)または多結晶(多くの小さな結晶粒から構成される)膜を生成します。原子層エピタキシーのいくつかの形態は存在しますが、標準的なALDは単結晶層の作成には使用されません。

コンフォーマリティ:3Dコーティング vs. 平面成長

ALDは、複雑な3Dトポグラフィを完璧な均一性でコーティングするのに優れています。エピタキシーは主に平坦な平面基板上に高品質の膜を成長させるために使用され、複雑な形状をコンフォーマルにコーティングするようには設計されていません。

基板要件:特定 vs. 一般

エピタキシーは、膜材料と格子整合したクリーンな単結晶基板を必要とします。ALDははるかに柔軟で、シリコン、金属、プラスチック、粉末など、ほとんどすべての材料に膜を堆積させるために使用できます。

プロセス速度:遅い vs. さらに遅い

どちらのプロセスも、PVDや標準CVDなどの他の堆積技術と比較して比較的遅いです。しかし、ALDは、各原子層に必要な繰り返しパルス-パージサイクルがあるため、一般的にエピタキシーよりも遅いと考えられています。

アプリケーションに適した選択をする

あなたの目標が正しい技術を決定します。主要な要件を分析して、適切なプロセスを選択してください。

- 高性能オプトエレクトロニクス(LED、レーザー)または高周波トランジスタ(HEMT)が主な焦点である場合:エピタキシーのみが提供できる欠陥のない単結晶構造が必要です。

- 複雑な3Dナノ構造(ロジックチップのFinFETやMEMSデバイスなど)のコーティングが主な焦点である場合:ALDの比類のないコンフォーマリティと膜厚制御が必要です。

- 超薄型でピンホールフリーの誘電体層(ゲート酸化膜)または防湿層の作成が主な焦点である場合:ALDの精度と均一性が優れた選択肢です。

メカニズムと結晶結果の根本的な違いを理解することが、エンジニアリングの課題に適したツールを選択するための鍵となります。

要約表:

| 特徴 | エピタキシー | 原子層堆積(ALD) |

|---|---|---|

| 膜構造 | 単結晶 | アモルファスまたは多結晶 |

| 主な強み | 電子的/光学的性能のための結晶の完全性 | 複雑な3D構造上での比類のないコンフォーマリティ |

| 基板要件 | 格子整合した単結晶基板が必要 | 事実上あらゆる表面(シリコン、金属、プラスチック、粉末)で機能 |

| 最適な用途 | LED、レーザー、高周波トランジスタ | ナノ構造(FinFET、MEMS)のコーティング、超薄型誘電体層 |

薄膜堆積に関する専門家のガイダンスが必要ですか?

エピタキシーとALDの選択は、プロジェクトの成功にとって非常に重要です。高度な半導体に必要な単結晶の完全性であろうと、複雑な3Dコーティングに必要な原子レベルの精度であろうと、適切な装置が最適な性能を保証します。

KINTEKは、お客様のあらゆるラボニーズに対応するラボ機器と消耗品を専門としています。当社は、お客様を支援するためのツールと専門知識を提供します。

- 信頼性の高い堆積システムで精密な膜成長を実現します。

- 特定のアプリケーションに合わせて調整された機器で、R&Dと生産を強化します。

- 高品質の消耗品と専門家によるサポートで、再現性のある結果を保証します。

薄膜堆積の課題について、KINTEKがどのようにサポートできるか、お客様の要件について今すぐお問い合わせください。お問い合わせフォームからご連絡ください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉