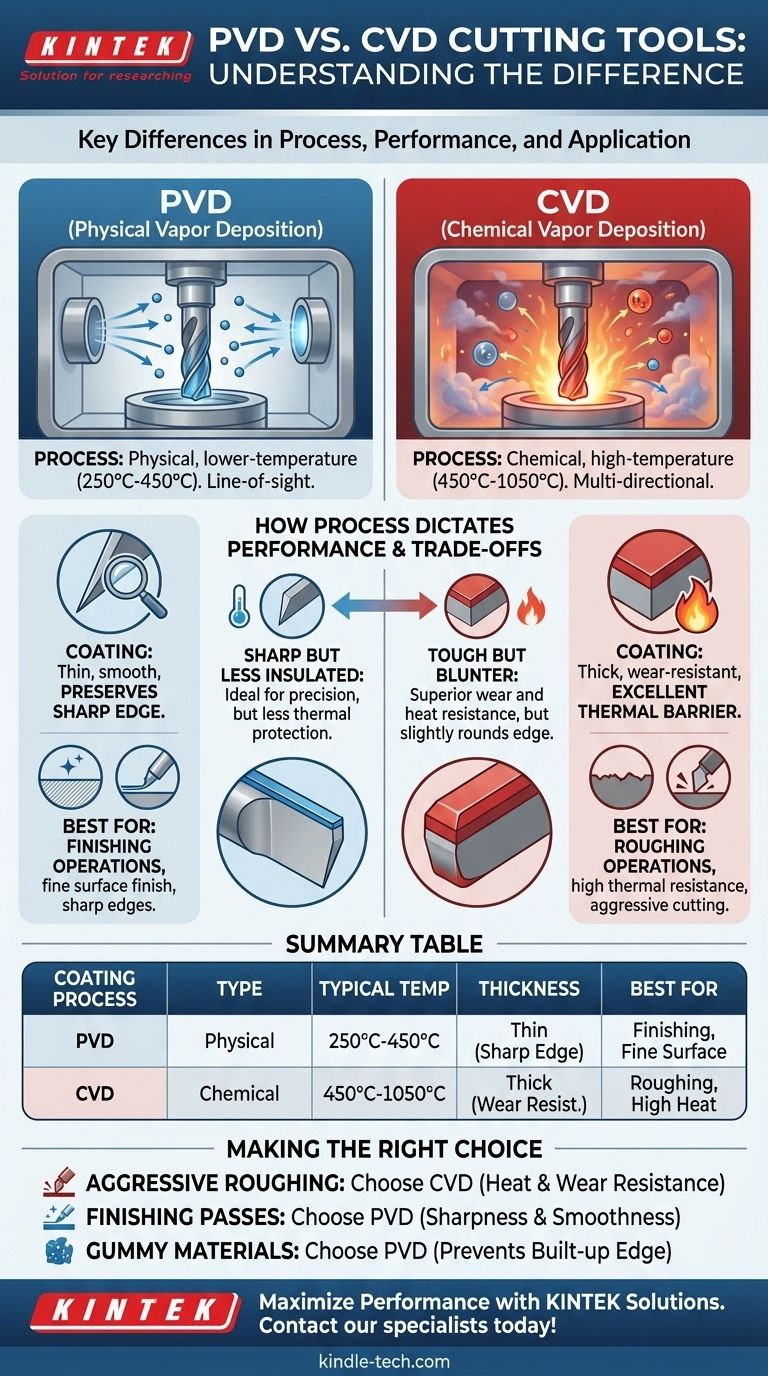

PVDとCVDコーティングの根本的な違いは、その適用プロセスにあります。PVD(物理気相成長法)は、低温の物理プロセスであり、薄く滑らかなコーティングを堆積させ、鋭い切削刃先を維持します。対照的に、CVD(化学気相成長法)は高温の化学プロセスであり、より厚く、耐摩耗性に優れたコーティングを生成し、遮熱バリアとして優れています。

工具コーティングの選択は、どちらのプロセスが普遍的に優れているかではなく、目の前のタスクにどちらが正確に適しているかということです。仕上げ加工の精度にはPVDを、荒加工に必要な生の耐久性にはCVDを使用してください。

プロセスの根本的な区別

「物理気相成長法」と「化学気相成長法」という名称は、それらの核となる違いを直接的に表しています。一方は物理的な機構に依存し、もう一方は化学反応に依存しており、これが最終的なコーティングのすべての特性を決定します。

PVDの動作原理(物理的堆積)

PVDは直進性のプロセスであり、通常250°Cから450°Cの低温で動作します。

この方法では、固体コーティング材料が真空中で物理的に蒸発して原子になります。これらの原子は直進し、切削工具の表面に堆積して、薄く密度の高い層を形成します。原子レベルのスプレー塗装プロセスだと考えてください。

CVDの動作原理(化学的堆積)

CVDは多方向性のプロセスであり、450°Cから1050°Cにも及ぶ、より高い温度を必要とします。

ここでは、さまざまなガスが反応チャンバーに導入されます。これらのガスはお互いに、また工具の表面と反応し、基材上に「成長する」固体コーティングを形成します。この化学反応により、直視できる部分だけでなく、工具全体に均一にコーティングを形成することができます。

プロセスが性能を決定する方法

温度、厚さ、堆積方法の違いは、コーティングされた工具が特定の加工アプリケーションでどのように性能を発揮するかに直接反映されます。

コーティングの厚さと刃先の鋭さ

PVDはより薄いコーティングを生成します。これは、超硬インサートの元の鋭い研削された刃先を維持できるため、大きな利点となります。

刃先が鋭いほど、切削抵抗が低くなり、切削面がきれいになり、表面仕上げが向上するため、PVDは仕上げ加工に最適です。

耐熱性と耐摩耗性

CVDはより厚いコーティングを生成します。この厚さは非常に効果的な遮熱バリアを提供し、重切削中に発生する極度の熱から超硬基材を隔離します。

この優れた耐熱性と耐摩耗性により、CVDは荒加工や工具寿命が最も重要となる高速加工に最適な選択肢となります。

密着性と均一性

CVDプロセスの化学結合は、通常、基材への優れた密着性をもたらします。その気体状の性質により、複雑な工具形状であっても非常に均一なコーティングが保証されます。

PVDは直進性のプロセスですが、最新の技術では工具の回転により良好な被覆を達成でき、その低温は特定の基材にとって大きな利点となる場合があります。

トレードオフの理解

どちらのコーティング方法も、すべてのシナリオに最適な解決策ではありません。それぞれの固有の限界を理解することが、効果的な選択をするための鍵となります。

PVD:鋭いが断熱性が低い刃先

PVDの主な強みである薄さは、限界でもあります。薄いコーティングはCVDと比較して熱絶縁性が低いため、アグレッシブな荒加工の高温にはあまり適していません。

CVD:頑丈だがわずかに鈍い刃先

CVDコーティングの厚さは、耐摩耗性には優れていますが、切削刃先の微細な鋭さをわずかに丸める可能性があります。これにより、絶対的に最高の表面仕上げを必要とするアプリケーションや、溶着(BUE)を起こしやすい粘着性の材料の加工にはあまり適さなくなります。

基材との適合性

CVDプロセスの極端な熱は、一部の超硬グレードの靭性や冶金特性に影響を与える可能性があります。PVDの低温は、熱に敏感な基材にとってより安全な選択肢であり、CVDの温度では損傷するハイス(HSS)工具の標準となっています。

アプリケーションに最適な選択をする

正しいコーティングを選択するには、まず運用の優先順位を定義する必要があります。切削の目的が理想的な工具を決定します。

- アグレッシブな荒加工または高速切削が主な焦点の場合: 優れた遮熱バリアと高温下での卓越した耐摩耗性を持つCVDを選択してください。

- 仕上げ加工と微細な表面仕上げの達成が主な焦点の場合: 非常に鋭い刃先と滑らかなコーティング特性を活かすためにPVDを選択してください。

- ステンレス鋼、非鉄金属、または「粘着性」のある材料を加工する場合: 溶着(BUE)を防ぐために鋭い刃先が不可欠であるため、PVDコーティングされた工具を選択してください。

- 汎用的な混合使用の工具が必要な場合: 多くの最新のインサートは多層コーティングを使用していますが、主要な外層の特性を理解することで、その性能を予測するのに役立ちます。

最終的に、各コーティングプロセスの明確な利点を、特定の加工操作の要求と一致させることが、性能と工具寿命を最大化する鍵となります。

要約表:

| コーティングプロセス | プロセスタイプ | 標準温度 | コーティング厚さ | 最適用途 |

|---|---|---|---|---|

| PVD | 物理気相成長法 | 250°C - 450°C | 薄い(鋭い刃先を維持) | 仕上げ加工、鋭い刃先、微細な表面仕上げ |

| CVD | 化学気相成長法 | 450°C - 1050°C | 厚い(優れた耐摩耗性) | 荒加工、高い耐熱性、アグレッシブな切削 |

KINTEKの適切な工具コーティングソリューションで加工性能を最大化しましょう!

PVDとCVDコーティングの選択は、研究室または製造環境で最適な結果を達成するために極めて重要です。仕上げ加工のためのPVDの鋭い刃先の精度が必要な場合でも、荒加工のためのCVDの優れた遮熱バリアが必要な場合でも、KINTEKは特定の切削工具要件を満たすための正確なラボ機器と消耗品の提供を専門としています。

当社の専門家は、工具寿命の延長、表面仕上げの向上、全体的な効率の向上を実現するために、最適なコーティング技術の選択をお手伝いします。加工結果を偶然に任せないでください。KINTEKの切削工具ソリューションがお客様の業務をどのように変革できるかについて、当社の専門家にご相談いただくために今すぐお問い合わせください!

ビジュアルガイド

関連製品

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- 精密加工用CVDダイヤモンド切削工具ブランク

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 産業・科学用途向けCVDダイヤモンドドーム

- ダイヤモンドワイヤーソー実験室切断機、800mm x 800mmワークベンチ付き、ダイヤモンド単線円形小切断用