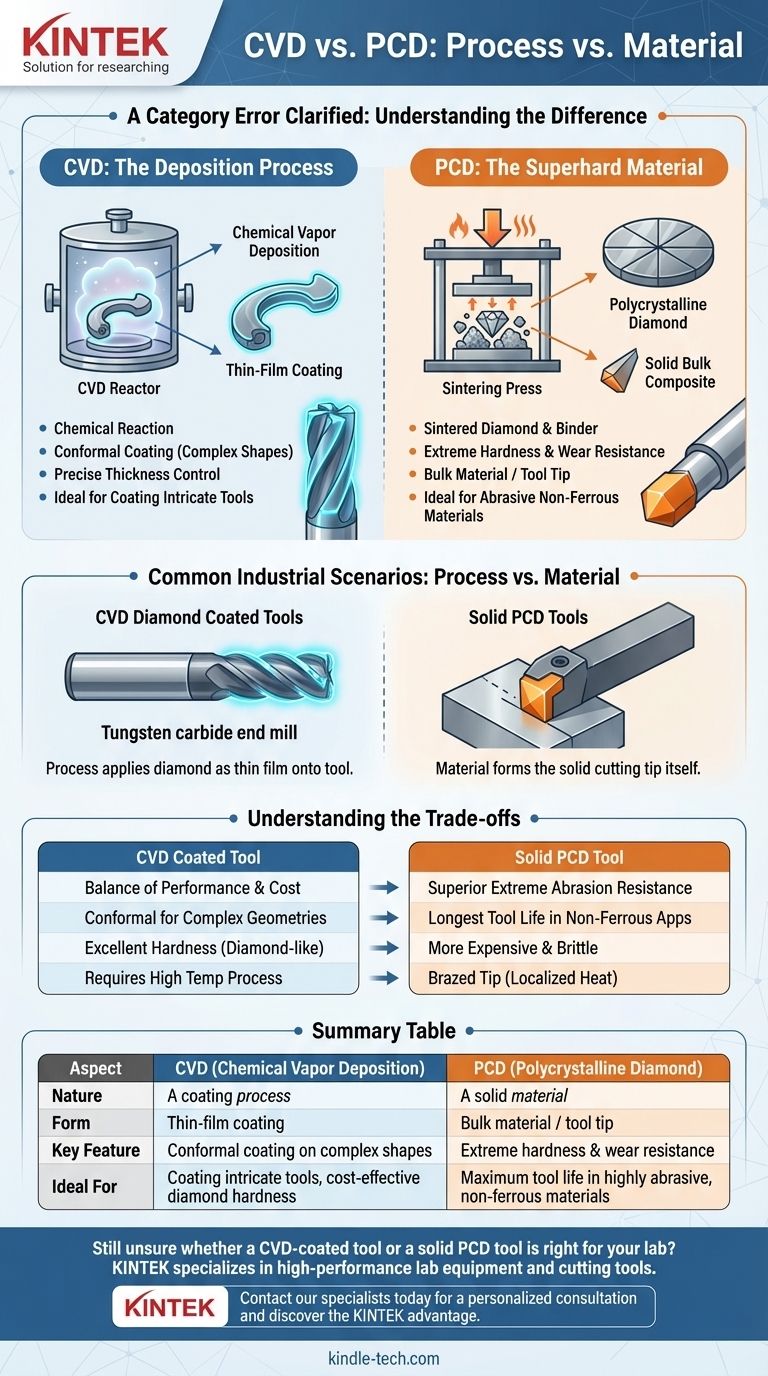

本質的に、この比較はカテゴリーエラーです。 化学気相成長(CVD)は薄膜コーティングを施すためのプロセスであり、多結晶ダイヤモンド(PCD)は超硬切削工具を作るために使用される材料です。これらはどちらかを選ぶものではなく、むしろ、CVDプロセスを使用して工具にダイヤモンドコーティングを施したり、PCD材料から作られたソリッド工具を使用したりするものです。

混乱の主な原因は、CVDとPCDを直接的な代替品として考えてしまうことです。正しく捉える方法は次のとおりです。CVDは適用する方法であり、PCDは超硬材料の種類です。 この区別を理解することが、用途に合った技術を選択するための鍵となります。

CVDとは?成膜プロセス

化学気相成長、またはCVDは、化学反応を利用して基板上に高性能な薄膜コーティングを形成する技術です。

仕組み:化学反応

このプロセスでは、部品(基板)を真空チャンバーに入れ、揮発性の前駆体ガスを導入します。

加熱されると、これらのガスは部品の表面で反応または分解し、新しい固体の層を形成します。これは純粋な化学結合プロセスであり、非常に強力で耐久性のあるコーティングをもたらします。

CVDプロセスの主な特徴

CVDの主な強みは、コンフォーマルコーティングを作成できることです。これは、膜が複雑な形状や三次元形状のあらゆる輪郭(内部表面を含む)に完全に沿って形成されることを意味します。

このプロセスは、コーティングの厚さと均一性を正確に制御することも可能にし、高精度が要求される用途に最適です。

PCDとは?超硬材料

多結晶ダイヤモンド、またはPCDは、コーティングプロセスではなく、固体複合材料です。

製造方法:ダイヤモンド結晶の焼結

PCDは、ミクロンサイズのダイヤモンド粒子と金属結合剤(多くの場合コバルト)を、 immenseな熱と圧力の下で焼結(融着)することによって製造されます。

その結果、ダイヤモンド材料の固体ウェーハまたは「ブランク」ができます。これらのブランクは通常、切断され、超硬工具本体にろう付けされて、工具の刃先を形成します。

PCD材料の主な特徴

PCDは、天然ダイヤモンドに次ぐ極めて高い硬度と耐摩耗性で評価されています。非常に研磨性の高い材料を加工する際に、優れた工具寿命を提供します。

これはバルク材料または工具の「チップ」と見なされ、工具全体に適用される薄膜コーティングではありません。

関係の明確化:プロセス vs. 材料

CVDとPCDの間の混乱は、両方が「ダイヤモンド」工具と関連付けられているために生じます。重要なのは、「方法」と「内容」を区別することです。

CVDは「方法」、PCDは「内容」

プロセス(CVDなど)を使用して、材料(ダイヤモンドなど)を薄膜として適用します。

あるいは、工具自体を固体材料(PCDなど)から作ることができます。

一般的な産業シナリオ

2つの異なる用途があります。

- ソリッドPCD工具: PCD材料のピースが工具にろう付けされ、切削チップとして機能します。これは、高シリコンアルミニウムや炭素複合材などの研磨性の高い非鉄材料の機械加工で一般的です。

- CVDダイヤモンドコーティング工具: 標準的な工具(多くの場合超硬)が反応炉に入れられ、CVDプロセスを使用してその表面に純粋なダイヤモンドの薄層が直接成長させられます。

さらに、熱安定性や耐食性などの他の特性を向上させるために、CVDプロセスを使用してPCD工具に異なる種類のコーティングを施すことが有益な場合もあります。

トレードオフの理解

ソリッドPCD工具とCVDダイヤモンドコーティング工具の選択には、性能、用途、コストの直接的なトレードオフが伴います。

ソリッドPCD工具を選択する場合

ソリッドPCDは、極端な耐摩耗性に優れた選択肢です。その厚く頑丈なダイヤモンドエッジは、要求の厳しい非鉄用途で可能な限り長い工具寿命を提供します。ただし、通常は高価であり、より脆い場合があります。

CVDダイヤモンドコーティング工具を選択する場合

CVDダイヤモンドコーティングは、性能とコストの優れたバランスを提供します。超硬のようなより丈夫で安価な基材にダイヤモンドのような硬度を与えます。CVDのコンフォーマルな性質は、ドリルや複雑なフルートを持つエンドミルなどの複雑な工具形状のコーティングにも適しています。

考慮すべき制限

CVDプロセスに必要な高温(多くの場合700°C以上)は、下地の基材に影響を与える可能性があり、工具設計時に考慮する必要があります。対照的に、PCDチップのろう付けは局所的な点で行われます。

目標に合った適切な選択をする

あなたの決定は、特定の用途と材料要件によって完全に左右されるべきです。

- 研磨性の高い非鉄材料で最大の工具寿命を重視する場合: ソリッドPCD工具がほぼ常に優れた選択肢です。

- より低コストで複雑な工具にダイヤモンドの硬度を追加することを重視する場合: CVDダイヤモンドコーティングされた超硬工具がより実用的なソリューションです。

- 複雑な内部または3D表面を均一にコーティングすることを重視する場合: CVDプロセス自体が、コーティング材料に関係なく、このニーズを満たす独自の能力を持っています。

最終的に、ソリッド材料とコーティングプロセスの中から選択していることを理解することで、特定の課題に対して最高の性能を発揮する技術を選択できるようになります。

まとめ表:

| 側面 | CVD(化学気相成長) | PCD(多結晶ダイヤモンド) |

|---|---|---|

| 性質 | コーティングのプロセス | 固体の材料 |

| 形態 | 薄膜コーティング | バルク材料 / 工具チップ |

| 主な特徴 | 複雑な形状へのコンフォーマルコーティング | 極めて高い硬度と耐摩耗性 |

| 理想的な用途 | 複雑な工具のコーティング、費用対効果の高いダイヤモンド硬度 | 研磨性の高い非鉄材料での最大の工具寿命 |

CVDコーティング工具とソリッドPCD工具のどちらが、お客様の研究室の特定の材料と用途に適しているかまだ不明ですか?

KINTEKは、高性能な研究室用機器と消耗品(高度な切削工具を含む)の提供を専門としています。当社の専門家がお客様のニーズを分析し、効率性、工具寿命、費用対効果を最大化するための完璧なソリューションを選択するお手伝いをいたします。

今すぐ当社の専門家にご連絡ください。個別相談を通じてKINTEKの利点を発見してください。

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- RF PECVDシステム RFプラズマエッチング装置

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- コーティング評価用電解セル

よくある質問

- 大面積グラフェンフィルムの製造において、真空化学気相成長(CVD)システムはどのような役割を果たしますか?

- 化学気相成長法(CVD)の重要性とは?高純度薄膜の究極ガイド

- DLCコーティングはどのくらい費用がかかりますか?プレミアムで高性能な仕上げのコストを理解する

- 金属成膜技術におけるスパッタリングとは何ですか?優れた薄膜コーティングを実現する

- 他の反応炉設計と比較して、タンタルカーバイドコーティングの堆積にホットウォール化学気相成長(CVD)反応炉を使用する利点は何ですか?

- 物理気相成長法(PVD)の長所と短所は何ですか?PVDとCVDコーティングの比較ガイド

- シリコンマイクロワイヤアレイの製造における化学気相成長(CVD)システムの役割は何ですか?

- 合成ダイヤモンドの製造に使用される物質は何ですか?純粋な炭素、天然ダイヤモンドと同一