その核心において、アーク溶解と誘導溶解の主な違いは、熱発生の方法にあります。電気アーク炉(EAF)は、高エネルギーのアーク(制御された落雷のようなもの)をグラファイト電極から金属に通過させ、強烈な直接熱で金属を溶解します。対照的に、誘導炉は非接触の電磁場を使用して、金属自体の中に熱を発生させ、根本的にクリーンでより制御されたプロセスを提供します。

アーク溶解と誘導溶解のどちらを選ぶかは、単純な好みではなく、生のパワーと冶金学的精度の間のトレードオフに基づいた戦略的な決定です。アーク溶解は、鋼スクラップなどの原材料を大量に「力ずくで」溶解するのに優れている一方、誘導溶解は、高価値および特殊合金に必要な制御と純度を提供します。

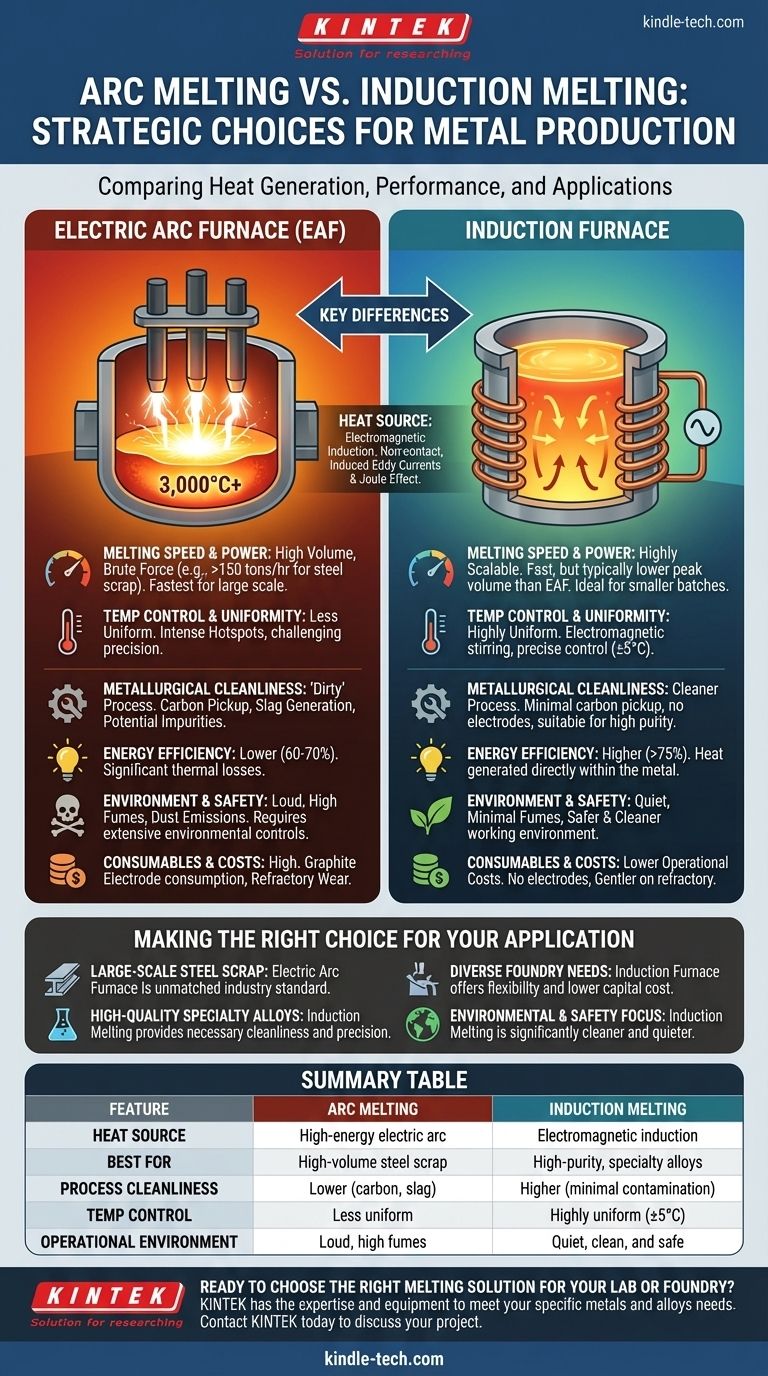

溶解のメカニズム:アーク vs 誘導

どちらの技術があなたの目標に適しているかを理解するには、まずそれらの根本的に異なる動作原理を把握する必要があります。

アーク炉の仕組み

電気アーク炉(EAF)は、グラファイト電極と炉内の金属チャージの間に非常に高温のアークを発生させることで動作します。

このアークは3,000°C(5,400°F)を超える温度に達することができ、膨大な熱エネルギーを急速に金属に伝達します。このプロセスは攻撃的で強力であり、大量の材料を迅速に溶解するように設計されています。

誘導炉の仕組み

誘導炉は、金属用の高出力ワイヤレス充電器のように機能します。交流電流が銅コイルを通過し、強力で変動する磁場を生成します。

導電性の金属がこの磁場内に置かれると、磁場は金属内部に強力な渦電流を誘導します。これらの電流に対する金属の自然な抵抗により、ジュール効果を介してチャージ全体に正確で均一な熱が発生し、内部から溶解します。

主要な性能指標の比較

加熱メカニズムの違いは、性能、品質、および運用範囲に大きな違いをもたらします。

溶解速度とパワー

アーク炉は、非常に大量の溶解において、生の溶解パワーと速度で圧倒的なリーダーです。「ミニミル」の基幹であり、1時間以内に150トン以上の鋼スクラップを溶解することができます。

誘導炉は、小型の実験室用ユニットから60トンを超える炉まで、非常にスケーラブルです。非常に高速ですが、通常、最大規模のアーク炉の純粋な最上位の規模と力ずくの速度には匹敵しません。

温度制御と均一性

EAFのアークは電極の真下に強烈なホットスポットを作り出し、溶解全体で温度分布の均一性が低下します。精密な温度制御はより困難です。

誘導炉の磁場は、溶融浴を同時に加熱し、攪拌します。この電磁攪拌作用により、非常に均質で均一な溶解が実現し、多くの場合±5°C以内で厳密な温度制御が可能です。

冶金学的清浄度

アーク溶解は本質的に「汚れた」プロセスです。グラファイト電極は消費され、溶融物に炭素が混入します。このプロセスはまた、大量のスラグを生成し、大気との相互作用が大きくなるため、不純物が混入する可能性があります。

誘導溶解ははるかにクリーンなプロセスです。電極との接触や燃焼がないため、炭素の取り込みやガス汚染が最小限に抑えられます。これにより、化学的性質が重要な高純度でクリーンな金属や複雑な合金を製造するための優れた選択肢となります。

トレードオフとコストの理解

決定を下す際には、各技術の財政的および運用上の現実も考慮する必要があります。

エネルギー効率

誘導炉はよりエネルギー効率が高いです。熱が金属内で直接生成されるため、炉環境へのエネルギー損失が少なくなります。電気から熱への効率は75%を超えることがあります。

アーク炉は、開放アークと大量の排煙抽出が必要なため、かなりの熱損失を被ります。その効率は通常低く、多くの場合60〜70%の範囲です。

消耗品と耐火物の摩耗

アーク炉の主要な運用コストは、高価なグラファイト電極の絶え間ない消費です。さらに、アークからの強烈な局所的な熱は耐火ライニングに非常に厳しく、より頻繁なメンテナンスと交換につながります。

誘導炉には電極がないため、そのコストは完全に不要です。より均一な加熱プロファイルは耐火ライニングにも優しく、寿命が延び、メンテナンスコストが削減されます。

環境および安全への影響

アーク炉は非常に騒がしく、かなりの粉塵、ヒューム、排出物を生成するため、広範で費用のかかる環境制御システム(例:バグハウス)が必要です。

誘導炉は比較的静かで、ヒュームの発生が最小限であり、はるかに安全でクリーンな作業環境を作り出します。

アプリケーションに適した選択をする

適切な溶解技術を選択することは、プロセス能力を製品要件とビジネスモデルに合わせることです。

- 主な焦点がスクラップからの大規模な鋼生産である場合:電気アーク炉の生のパワーと膨大な容量は、比類のない業界標準です。

- 主な焦点が高品質の特殊合金、ステンレス鋼、または貴金属の生産である場合:誘導溶解の清浄度、精度、および厳密な化学制御は不可欠です。

- 主な焦点が多様な金属ニーズとバッチサイズの鋳造所を運営することである場合:誘導炉の柔軟性、低い初期費用、およびクリーンな操作は、中小企業にとって大きな利点となります。

- 主な焦点が環境への影響を最小限に抑え、職場の安全性を向上させることである場合:誘導溶解は、設計上、はるかにクリーンで静かで安全なプロセスを提供します。

これらの根本的な違いを理解することで、単なる炉ではなく、特定の品質、量、およびコスト目標に合わせた完全な溶解戦略を選択することができます。

要約表:

| 特徴 | アーク溶解 | 誘導溶解 |

|---|---|---|

| 熱源 | 高エネルギーアーク | 電磁誘導 |

| 最適用途 | 大量の鋼スクラップ溶解 | 高純度、特殊合金 |

| プロセス清浄度 | 低い(炭素取り込み、スラグ) | 高い(汚染最小限) |

| 温度制御 | 均一性が低い | 非常に均一(±5°C) |

| 作業環境 | 騒がしい、高ヒューム/粉塵排出 | 静か、クリーン、安全 |

あなたの研究室や鋳造所に最適な溶解ソリューションを選ぶ準備はできていますか?

大量のアーク溶解のパワーを優先する場合でも、誘導溶解の精度と純度を優先する場合でも、KINTEKはあなたのニーズを満たす専門知識と機器を持っています。当社の研究室用および生産用炉のラインナップは、特定の金属や合金に必要な性能と信頼性を提供するように設計されています。

今すぐKINTEKにお問い合わせください。プロジェクトについて話し合い、当社の溶解技術がどのように効率を高め、製品の品質を向上させ、運用目標をサポートできるかを発見してください。

ビジュアルガイド