製造において、成膜(Deposition)とは、基板と呼ばれる表面に材料の薄膜を適用するプロセスです。これは、半導体製造から航空宇宙工学に至るまで、分子または原子スケールで材料を層状に積み重ねていく、数多くの産業で使用される基本的な「付加的」技術です。

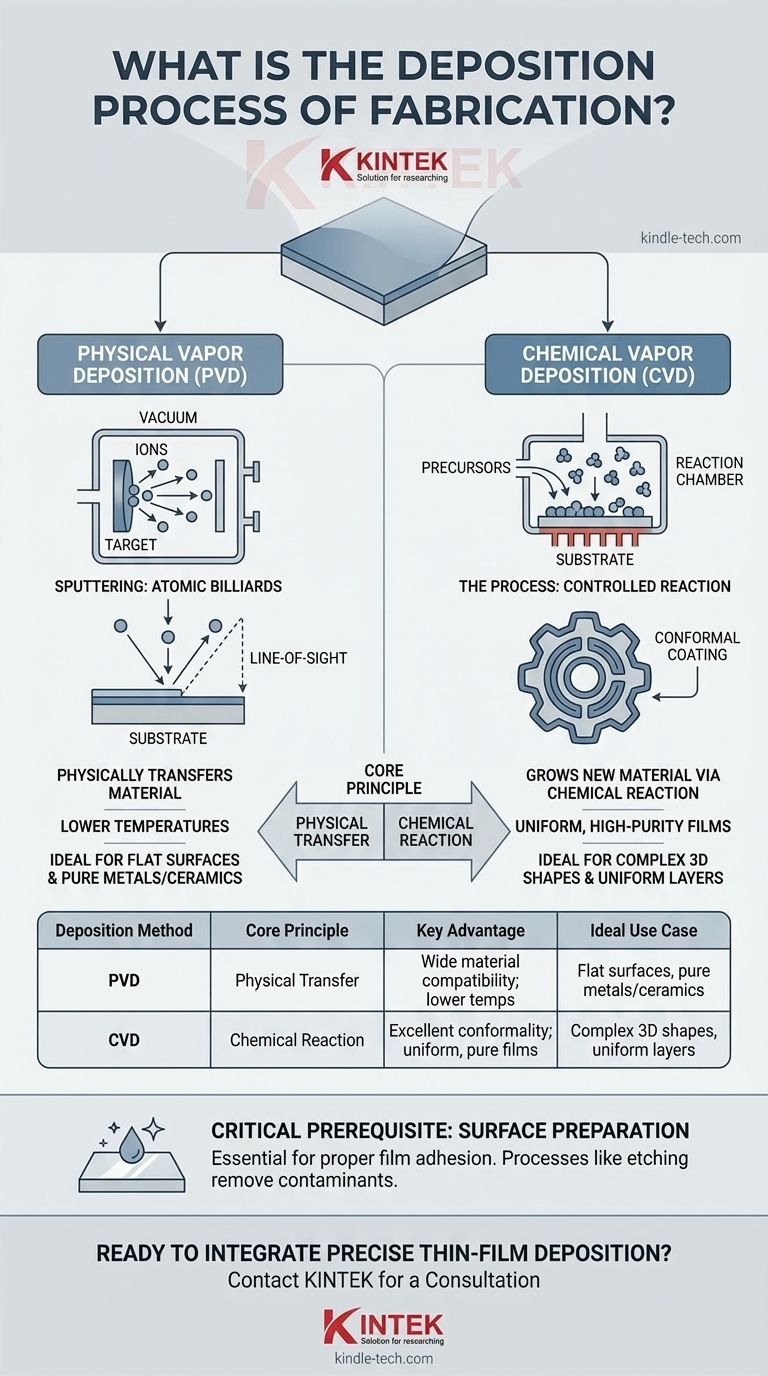

成膜は単一のプロセスではなく、ワークピースに材料を追加するために使用される技術のカテゴリです。基本的な選択肢は、材料を物理的に移動させる物理気相成長法(PVD)と、化学反応によって表面に新しい材料を成長させる化学気相成長法(CVD)の2つです。

基本原理:原子からの構築

成膜は、エッチングやフライス加工などの「減法」プロセス(材料を除去するプロセス)の反対です。材料を目的の形状に削り出すのではなく、成膜はゼロから目的の構造を積み上げていきます。

この方法は、極めて薄い、純粋な、または特殊な層が必要なコンポーネントを作成するために不可欠です。これらの層は、電気伝導性、絶縁性、耐摩耗性、光学特性、または腐食防止機能を提供できます。

2つの基本的なアプローチ:物理的 vs. 化学的

すべての成膜技術は、材料が基板に到達する方法に基づいて、次の2つの主要なファミリーのいずれかに分類されます。

- 物理成膜(Physical Deposition): このアプローチでは、材料源から基板へ、化学的変化なしに材料が物理的に移動されます。ペンキの缶から壁へペンキの粒子が運ばれるスプレー塗装のようなものだと考えてください。

- 化学成膜(Chemical Deposition): このアプローチでは、気体の前駆体がチャンバーに導入されます。これらは基板表面で反応し、完全に新しい固体材料を形成します。これは、鉄の表面に錆が発生するのに似ています。表面での化学反応が新しい層を作り出します。

物理気相成長法(PVD)の理解

PVDプロセスは、材料源から基板への経路が汚染物質でクリアであることを保証するために、真空中で行われます。

スパッタリング:原子のビリヤード

スパッタリングは非常に用途の広いPVD技術です。目的のコーティング材料の固体「ターゲット」が、真空チャンバー内で高エネルギーイオンによって衝突されます。

この衝突は、原子レベルのビリヤードのように機能し、ターゲットから原子を叩き落とします。これらの解放された原子は真空を通過し、基板上に堆積して、薄く密度の高い膜を形成します。

スプレー:直接的な転送

最も単純な形態では、物理成膜には、材料の微粒子や液滴を基板に直接スプレーすることも含まれます。真空ベースの方法よりも精度は低いですが、特定の産業コーティング用途に使用されます。

化学気相成長法(CVD)の理解

CVDは、加熱された基板上での制御された化学反応を通じて固体膜を作成することによって定義されるプロセスです。

プロセス:制御された反応

ワークピースが反応チャンバーに置かれ、特定のガス(前駆体)が導入されます。基板の熱がこれらのガスを活性化し、表面で反応・分解を引き起こします。

この反応により目的の材料の固体膜が残り、気体の副生成物は排気されます。真空環境は、反応ガスをワークピースに引き寄せ、純度を保証するのに役立ちます。

CVDを選択する理由

CVDは、極めて純粋で均一な膜を作成できる能力で高く評価されています。ガス前駆体がワークピース全体を流れるため、CVDは複雑な三次元形状でも均一な厚さで完全に覆う、高いコンフォーマル性(追従性)を持つコーティングを生成できます。

トレードオフの理解

PVDとCVDの選択は、材料、基板、および最終膜に求められる特性によって決まります。

PVD:直接的なアプローチ

スパッタリングなどのPVD法は、化学的に気化させることが難しい金属、合金、セラミックスを含む非常に幅広い材料を堆積させるのに優れています。これらは、感度の高い基板にとってより安全な、CVDよりも低い温度で実行されることがよくあります。

しかし、PVDは「視線(line-of-sight)」プロセスです。3Dオブジェクトの隠れた表面や複雑な内部形状を均一にコーティングするのに苦労する可能性があります。

CVD:コンフォーマルなアプローチ

CVDの主な利点は、その優れたコンフォーマル性です。これは、マイクロエレクトロニクスにおいて極めて重要な、複雑なトポグラフィー上に均一な膜を作成するための優れた選択肢です。

主なトレードオフは、しばしば必要とされる高温であり、これは基板を損傷する可能性があり、また前駆体ガスが複雑、高価、または危険であることです。

重要な前提条件:表面の前処理

完全に清浄な表面がなければ、どの成膜プロセスも成功しません。エッチングなどのプロセスは成膜方法ではなく、酸化物やその他の汚染物質を除去するために使用される減法的な前処理です。これにより、堆積された膜が基板に適切に密着することが保証されます。

適切な成膜方法の選択

あなたの決定は、コンポーネントの特定の要件によって導かれるべきです。

- 主な焦点が、純粋な金属で単純な平面をコーティングすることである場合: スパッタリングなどのPVD法は、最も直接的で費用対効果の高いソリューションであることがよくあります。

- 主な焦点が、複雑な3D形状上に高度に均一な結晶性膜を作成することである場合: すべての表面をコンフォーマルにコーティングできるため、CVDが優れています。

- 主な焦点が、熱に敏感な工具に硬い耐摩耗性コーティングを適用することである場合: 低温PVDプロセスが理想的な選択肢となることがよくあります。

結局のところ、材料を物理的に移動させることと、それを化学的に生成することの違いを理解することが、原子レベルから製品を構築するための適切なツールを選択する鍵となります。

要約表:

| 成膜方法 | 基本原理 | 主な利点 | 理想的な使用例 |

|---|---|---|---|

| 物理気相成長法(PVD) | 材料源から基板へ材料を物理的に転送する。 | 幅広い材料適合性、低温。 | 平面を純粋な金属やセラミックスでコーティングする。 |

| 化学気相成長法(CVD) | 化学反応を介して表面に新しい材料を成長させる。 | 優れたコンフォーマル性、均一で高純度の膜。 | 複雑な3D形状を高度に均一な層でコーティングする。 |

製造プロセスに精密な薄膜成膜を統合する準備はできていますか?

適切な成膜技術は、製品が必要とする電気的、光学的、または保護的特性を達成するために不可欠です。KINTEKでは、PVDおよびCVDシステムを含む成膜プロセス向けの高品質なラボ機器と消耗品の提供を専門としています。

当社の専門家は、お客様の特定の材料と基板のニーズに最適なソリューションを選択できるよう支援し、優れた膜品質と性能を保証します。当社の成膜技術がお客様のラボの能力をどのように向上させることができるかについて、今すぐお問い合わせください。

コンサルテーションについてはKINTEKにお問い合わせください

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- ラボ用CVDホウ素ドープダイヤモンド材料