化学気相成長(CVD)システムの中核は、ガスを表面上の固体膜に変換するように設計された制御環境です。その構造は、前駆体化学物質を導入するためのガス供給システム、低圧に保たれる反応室、通常は加熱される基板ホルダー、化学反応を促進するためのエネルギー源、および副生成物を除去するための排気システムで構成されています。このセットアップにより、ガス分子がターゲット表面で反応し、原子レベルで高純度のコーティングが構築されるプロセスが促進されます。

CVDシステムの物理的な構造は、それが可能にするプロセスほど重要ではありません。その目的は、気相化学を精密に操作して、基板上に特定の望ましい特性を持つ固体材料を構築するための、高度に制御された環境を作り出すことです。

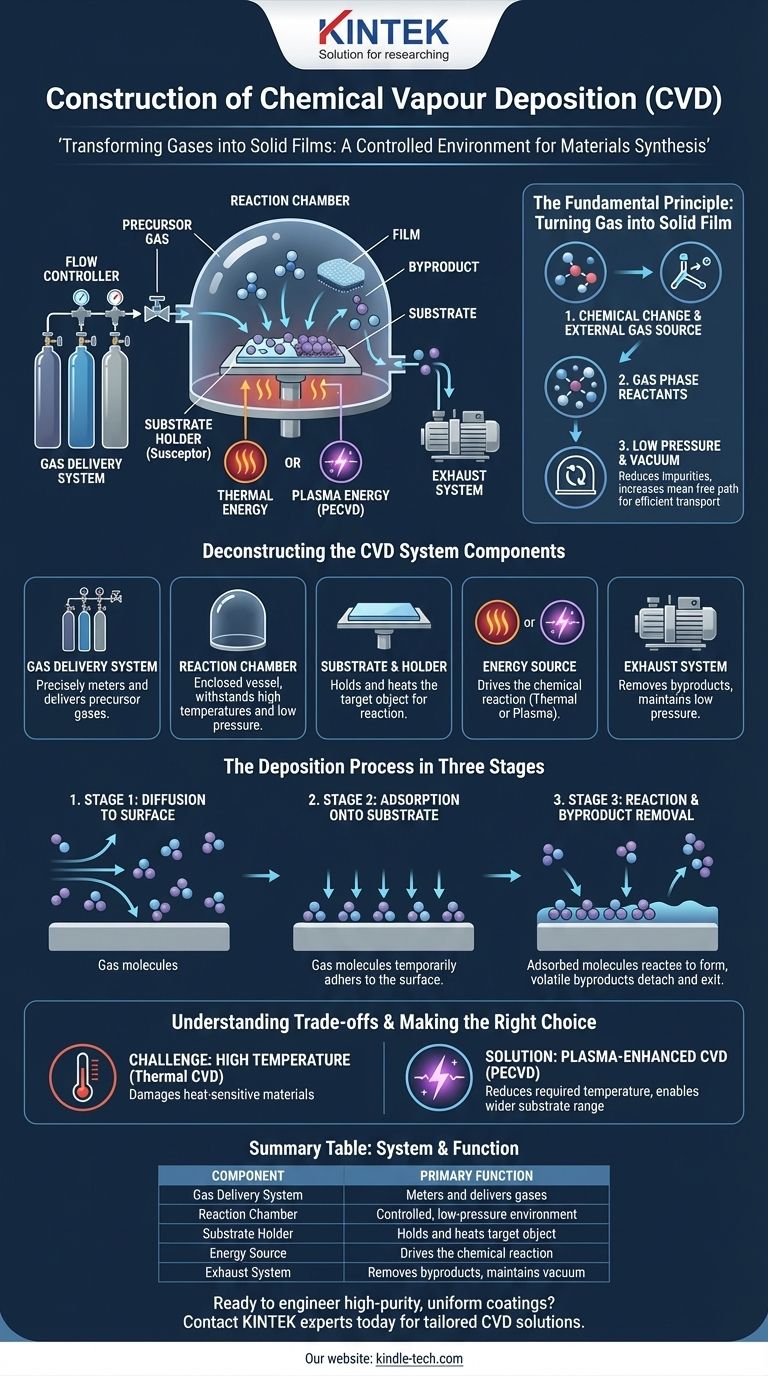

基本原理:ガスを固体膜に変換する

化学気相成長は、本質的に材料合成プロセスです。反応性ガス(前駆体)を反応室内の加熱された物体(基板)上に流すことによって機能します。

コア要件

このプロセスは、3つの本質的な特徴によって定義されます。第一に、反応や熱分解などの化学的変化を伴います。第二に、新しい膜のすべての材料は、ガスの形で外部ソースから供給されます。最後に、反応物は気相として反応に参加しなければなりません。

前駆体ガスの役割

前駆体ガスは、膜の化学的な「構成要素」です。例えば、ダイヤモンド膜を作成するには、メタンなどの炭素含有ガスと水素が使用されます。これらのガスは注意深く計量され、反応室に供給されます。

低圧の重要性

CVD反応器は通常、低圧または真空下で操作されます。これは2つの理由で重要です。膜を汚染する可能性のある不純物分子を減らすこと、および平均自由行程(ガス分子が他の分子と衝突するまでの平均距離)を増加させることです。これにより、反応性ガス分子が基板に効率的に到達し、衝突することが保証されます。

CVDシステムの構成要素の分解

設計は異なりますが、すべてのCVDシステムは、化学プロセスを管理するいくつかの主要な機能コンポーネントを中心に構築されています。

ガス供給システム

このコンポーネントは、ガス源、バルブ、およびマスフローコントローラーで構成されます。これは、前駆体ガスとキャリアガスの正しい混合物を反応室に正確に測定して供給する役割を担います。

反応室

これはシステムの心臓部であり、通常は石英またはステンレス鋼で作られています。これは基板を収容する密閉容器であり、高温に耐え、低圧(真空)環境を維持するように設計されています。

基板とホルダー

基板はコーティングされる材料または物体です。これは、多くの場合サセプターと呼ばれるホルダー上に配置され、基板表面で化学反応が発生するために必要な正確な温度に加熱されることがあります。

エネルギー源

前駆体ガスを分解し、堆積反応を促進するためにはエネルギーが必要です。これは主に2つの方法で供給されます。

- 熱エネルギー:従来のCVDでは、基板を非常に高温(多くの場合850〜1100°C)に加熱します。この熱が反応のためのエネルギーを提供します。

- プラズマエネルギー:プラズマCVD(PECVD)では、電磁場(マイクロ波など)または電場を使用してガスをイオン化し、プラズマを生成します。この高反応性のプラズマにより、はるかに低い温度で堆積を行うことができます。

排気システム

真空ポンプは、未反応の前駆体ガスや気体副生成物をチャンバーから除去するために使用されます。これにより低圧が維持され、堆積完了後にシステムがパージされます。

堆積プロセスの3つの段階

分子レベルでは、膜の成長は3つの明確なステップに分けることができます。

ステージ1:表面への拡散

チャンバーに導入された後、反応性ガス分子は基板表面に向かって移動または拡散します。

ステージ2:基板への吸着

ガス分子は基板表面に着地し、一時的に保持されます。これは吸着として知られるプロセスです。

ステージ3:反応と副生成物の除去

熱またはプラズマから十分なエネルギーを得て、吸着された分子は基板表面で化学反応を起こします。これにより目的の固体膜が形成され、揮発性の副生成物が放出され、その後表面から離れて排気システムによって除去されます。

トレードオフの理解

CVD技術は強力ですが、重要な制限と設計上の選択が伴います。これらのトレードオフを理解することが、その成功裏の応用の鍵となります。

高温の課題

従来の熱駆動型CVDの主な制限は、極端に高い反応温度です。ポリマーや特定の電子機器など、多くの潜在的な基板材料はこの熱に耐えることができず、損傷または破壊されます。

解決策:プラズマCVD(PECVD)

PECVDのようにプラズマを使用してガスを活性化させることで、必要な基板温度が劇的に低下します。この革新により、熱に敏感な材料のより幅広い種類に高品質の膜を堆積させることが可能になりました。

制御と複雑さ

一部の文献では装置が単純であると説明されていますが、均一で高純度の膜を達成することは複雑です。最終的な膜の特性(純度、結晶構造、厚さ)は、堆積パラメータの繊細なバランスに依存します。これらには、温度、圧力、ガス流量、化学比が含まれ、すべてが正確に制御される必要があります。

目標に応じた適切な選択

特定の目的によって、CVDプロセスのどの側面が最も重要かが決まります。

- 熱に敏感な材料への堆積が主な焦点である場合:はるかに低い動作温度のため、プラズマCVD(PECVD)が必要なアプローチです。

- 高純度で高密度な結晶性膜の作成が主な焦点である場合:温度とガス流量を含むすべてのプロセスパラメータに対する正確で再現性のある制御を優先する必要があります。

- 複雑な3D形状のコーティングが主な焦点である場合:均一でコンフォーマルなコーティングのための優れた「ラップアラウンド」特性を提供するCVDの主な利点を活用します。

これらのコアコンポーネントと原則を理解することで、原子レベルでの材料設計にCVDを効果的に活用できます。

要約表:

| CVDシステムコンポーネント | 主な機能 |

|---|---|

| ガス供給システム | 前駆体ガスをチャンバーに正確に計量して供給します。 |

| 反応室 | 堆積反応のための制御された低圧環境を提供します。 |

| 基板ホルダー(サセプター) | ターゲット物体を保持し、必要な温度に加熱します。 |

| エネルギー源(熱/プラズマ) | 化学反応を促進し、固体膜を堆積させます。 |

| 排気システム | 副生成物を除去し、チャンバーの低圧環境を維持します。 |

基板用の高純度で均一なコーティングの設計にご興味がありますか?

PECVDによる熱に敏感な材料への堆積であれ、精密な熱制御による高結晶性膜の達成であれ、KINTEKのラボ用CVD機器に関する専門知識がお客様の解決策となります。当社は、お客様固有の研究および生産ニーズに合わせて調整された堅牢なシステムと消耗品の提供を専門としています。

KINTEK CVDシステムがお客様の材料合成プロジェクトをどのように前進させることができるかについて、当社の専門家にご相談ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉