エレクトロニクスおよび商業用途に適した大面積で高品質なグラフェンを製造する場合、化学気相成長法(CVD)が最も優れており、最も有望な合成方法として広く認識されています。これは、金属触媒基板上にグラフェンの薄膜を成長させるもので、拡張性と優れた材料品質を独自に兼ね備えたプロセスです。

グラフェンを合成する「最良の」方法は、単一の答えではなく、目標に基づいた戦略的な選択です。化学気相成長法(CVD)は、産業用途において品質と規模の最高のバランスを提供しますが、剥離法のような他の方法は、特定の研究やバルク生産のシナリオにおいて優れています。

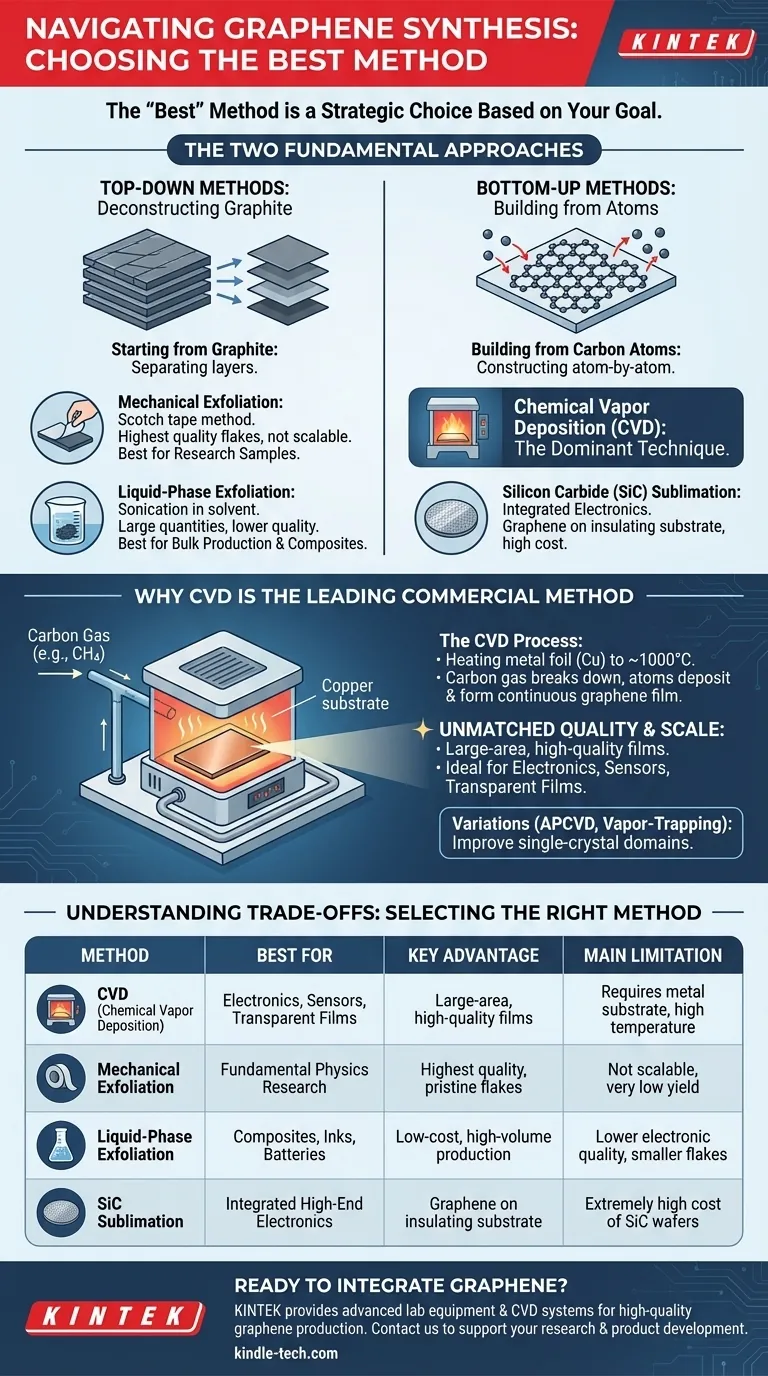

グラフェン合成の2つの基本的なアプローチ

グラフェン製造を理解するには、2つの主要な戦略を認識することから始まります。それぞれのアプローチは異なる出発点から始まり、異なる最終目標に適しています。

トップダウン法:グラファイトからの出発

このアプローチは、バルクグラファイト(本質的に無数のグラフェン層の積み重ね)を取り、それを個々の層または数層のシートに分離することを含みます。これは分解のプロセスです。

最も有名な例は機械的剥離であり、グラフェンを最初に単離するために使用されたオリジナルの「スコッチテープ」法です。これは非常に高品質のフレークを生成しますが、拡張性はありません。

もう一つの主要な方法は液相剥離であり、グラファイトを液体中で超音波処理して分解します。これにより大量のグラフェンフレークを製造できますが、品質は一般的に低くなります。

ボトムアップ法:炭素原子からの構築

このアプローチは、適切な基板上で原子ごとにグラフェンを構築します。これは創造のプロセスであり、最終的な材料を正確に制御できます。

化学気相成長法(CVD)は、主要なボトムアップ技術です。このカテゴリの他の方法には、炭化ケイ素(SiC)の昇華やアーク放電がありますが、CVDはほとんどの実用的なアプリケーションでリーダーとして浮上しています。

化学気相成長法(CVD)が主要な方法である理由

CVDは、商業的実現可能性に不可欠な、高品質と大面積の両方を達成するという二重の課題を独自に解決するため、最も一般的で称賛されるアプローチとなっています。

CVDプロセスの説明

典型的なCVDプロセスでは、最も一般的に銅(Cu)である金属箔基板を、炉内で高温(約1000°C)に加熱します。

次に、メタン(CH4)などの炭素含有ガスが導入されます。高温によりガスが分解され、炭素原子が金属箔の表面に堆積し、単一グラフェン層の典型的な六角格子を形成します。

比類のない品質と規模

CVDの主な利点は、連続的な単層グラフェン膜を大面積(現在ではウェハスケールまで)で成長させる能力です。

この大面積カバレッジと高い電子品質の組み合わせにより、CVD成長グラフェンは、透明導電膜、トランジスタ、センサー、その他の先進エレクトロニクスにおけるアプリケーションに理想的な候補となります。

特定のニーズに対応するバリエーション

研究者たちは、品質をさらに向上させるために特殊なCVD技術を開発してきました。大気圧CVD(APCVD)や蒸気捕捉法などの方法は、より大きな単結晶グラフェンドメインを成長させるように設計されており、結晶間の境界で発生する可能性のある欠陥を最小限に抑えます。

トレードオフの理解:他の方法が「最良」となる場合

CVDはハイテクアプリケーションのリーダーですが、その優位性は絶対的ではありません。「最良の」方法は、常にプロジェクトの特定の要件、特にコスト、規模、許容可能な品質に相対的です。

機械的剥離:純粋な研究サンプル向け

基礎物理学研究では、単一の構造的に完璧なグラフェンフレークがしばしば必要とされます。機械的剥離は、これらの純粋なサンプルを製造するための依然としてゴールドスタンダードです。

トレードオフは、それが純粋に手作業で、収率が非常に低いプロセスであり、いかなる形態の大量生産にも全く不向きであるということです。

液相剥離:バルク生産および複合材料向け

低コストで大量のグラフェンを生産することが主な目標である場合、液相剥離が優れた選択肢です。出力は通常、溶媒中のグラフェンフレークの分散液です。

この材料は、フレークサイズが小さく、欠陥が多いため、ハイエンドエレクトロニクスには適していません。しかし、導電性インク、ポリマー複合材料、コーティング、バッテリー添加剤など、原子構造の純粋さよりもバルク特性が重要なアプリケーションには理想的です。

炭化ケイ素(SiC)昇華:統合型ハイエンドエレクトロニクス向け

この方法では、炭化ケイ素ウェハを非常に高温に加熱し、表面からケイ素原子を昇華(ガス化)させ、グラフェンを形成する炭素原子の層を残します。

その主な利点は、グラフェンが絶縁基板上に直接成長するため、デバイス製造を簡素化できることです。主なトレードオフは、SiCウェハの非常に高いコストであり、その使用は特殊な高性能アプリケーションに限定されます。

用途に応じた適切な方法の選択

合成方法の選択は、最終目標によって導かれる必要があります。単一の「最良の」方法というものはなく、品質、規模、コストに関するアプリケーションの制約に最も適した方法があるだけです。

- 高性能エレクトロニクスが主な焦点である場合:化学気相成長法(CVD)は、大面積カバレッジと優れた電子品質のバランスから、明確な選択肢です。

- 基礎科学研究が主な焦点である場合:機械的剥離は、最も純粋で欠陥のないグラフェンフレークを得るための最良の方法です。

- 複合材料やインクの大量生産が主な焦点である場合:液相剥離は、大量のグラフェンを生産するための最も拡張性があり、費用対効果の高い方法です。

これらの主要なトレードオフを理解することで、単なる方法だけでなく、特定の目標に合った適切な戦略を選択できます。

要約表:

| 方法 | 最適な用途 | 主な利点 | 主な制限 |

|---|---|---|---|

| 化学気相成長法(CVD) | エレクトロニクス、センサー、透明膜 | 大面積、高品質の膜 | 金属基板、高温が必要 |

| 機械的剥離 | 基礎物理学研究 | 最高品質、純粋なフレーク | 拡張性なし、非常に低収率 |

| 液相剥離 | 複合材料、インク、バッテリー | 低コスト、大量生産 | 電子品質が低い、フレークが小さい |

| 炭化ケイ素(SiC)昇華 | 統合型高性能エレクトロニクス | 絶縁基板上のグラフェン | SiCウェハの非常に高いコスト |

グラフェンを研究または製品開発に統合する準備はできていますか?

適切な合成方法は始まりにすぎません。KINTEKは、最先端のエレクトロニクス、複合材料、基礎研究など、特定のアプリケーション向けに高品質のグラフェンを製造するために必要なCVDシステムや消耗品を含む高度な実験装置を提供しています。

当社の専門家が、信頼性の高い効率的な合成ワークフローの構築をお手伝いします。今すぐ当社のチームにご連絡ください。お客様のプロジェクト要件について話し合い、KINTEKがグラフェン技術におけるお客様のラボの革新をどのようにサポートできるかを発見してください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- RF PECVDシステム RFプラズマエッチング装置

- 精密用途向けCVDダイヤモンド線引きダイス用ブランク

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉

- 精密加工用CVDダイヤモンド切削工具ブランク