本質的に、電子ビーム(e-beam)蒸着は、物理蒸着(PVD)技術の一種です。これは、集束された高エネルギーの電子ビームを使用して、ソース材料を気化するまで加熱します。このプロセスは高真空環境下で行われ、気化した材料が直線的に移動し、より低温の基板上に凝縮して、非常に純粋で均一な薄膜を形成します。

電子ビーム蒸着の核心原理は、電子の運動エネルギーを強烈な熱エネルギーに変換することです。これにより、非常に高い融点を持つ材料を含む幅広い材料を、ソースを汚染することなく、正確かつ効率的に気化させることができます。

プロセスの段階的な内訳

電子ビーム蒸着を真に理解するためには、るつぼ内の固体材料を基板上の精密なコーティングに変える4つの異なる段階を見る必要があります。

ステップ1:電子の生成

プロセスは、加熱された陰極、通常はタングステンのような頑丈な材料で作られたフィラメントから始まります。このフィラメントは極端な温度(しばしば2000°C以上)に加熱され、熱電子放出と呼ばれるプロセスを通じて高密度の電子を放出します。

ステップ2:加速と集束

放出された電子は、高電圧電界によって加速されます。その後、強力な磁石のシステムがレンズのように機能し、加速された電子を狭く高エネルギーのビームに整形し、集束させます。

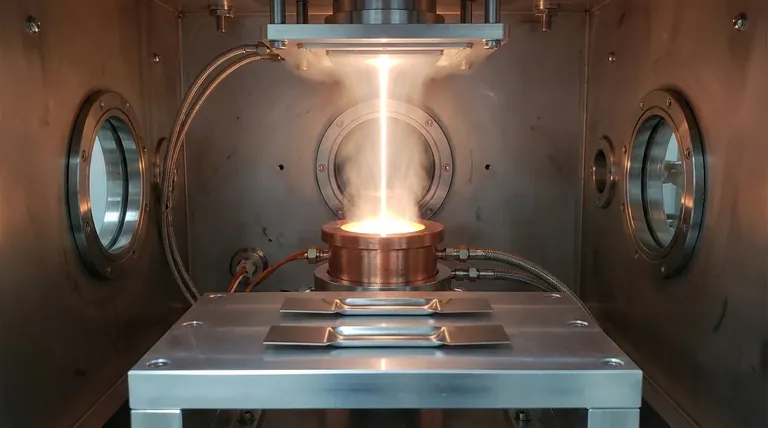

ステップ3:局所的な加熱と蒸発

この集束された電子ビームは、るつぼ内に保持されたソース材料に正確に照射されます。電子の莫大な運動エネルギーは、衝突と同時に熱エネルギーに変換され、材料の非常に小さく狙われた領域が急速に加熱され、気相に変化、つまり蒸発します。

ステップ4:基板への堆積

真空チャンバー内で、気化した原子または分子は妨げられることなく直線的に移動します。それらがより低温の基板(コーティングされる対象物)に到達すると、固体状態に凝縮し、徐々に薄膜を形成します。

重要なコンポーネントとその役割

電子ビームプロセスの有効性は、制御された環境内で協調して機能するいくつかの主要なコンポーネントにかかっています。

電子ビーム源

これはシステムの心臓部であり、加熱時に電子を放出するタングステンフィラメントと、それらを加速する高電圧源で構成されています。

磁気集束システム

これがなければ、電子はランダムに分散してしまいます。磁気システムは、エネルギーを小さなスポットに集中させるために不可欠であり、頑固な材料さえも気化させるのに必要な高温を可能にします。

水冷式るつぼ

ソース材料は、るつぼまたはハースに置かれ、これは積極的に水冷されます。これは重要な設計上の特徴です。これにより、電子ビームが直接当たる材料のみが蒸発し、るつぼ自体が溶けてソースを汚染するのを防ぎます。

真空チャンバー

プロセス全体は高真空チャンバー内で発生する必要があります。これには2つの目的があります。熱いフィラメントの酸化を防ぎ、蒸気が空気分子と衝突することなく、ソースから基板へ直線的に移動するための明確な「見通し線」経路を提供します。

トレードオフの理解

強力で精密である一方で、電子ビーム蒸着は普遍的な解決策ではありません。その固有の限界を理解することが、効果的に使用するための鍵となります。

「見通し線」の制限

蒸気がソースから基板へ直線的に移動するため、電子ビーム蒸着は複雑な形状や物体の内面のコーティングには適していません。ソースに直接見通し線がある領域のみがコーティングされます。

装置の複雑さとコスト

高電圧電源、強力な磁気レンズ、高真空ポンプ、および洗練された冷却システムの必要性により、電子ビーム蒸着装置は複雑で高価な装置となります。

非効率性と副産物

高エネルギー電子の相互作用により、二次電子放出やX線が発生する可能性があり、これらはエネルギー損失を表し、敏感な基板に損傷を与える可能性があります。

フィラメントの劣化

ソースフィラメントは極端な条件下で動作するため、時間の経過とともに劣化します。これにより、不均一な蒸発速度が生じ、定期的なメンテナンスと交換が必要になります。

目標に合った適切な選択をする

適切な堆積技術の選択は、材料要件、基板形状、および予算に完全に依存します。

- 高純度膜または高融点材料が主な焦点である場合: 電子ビーム蒸着は、汚染を防ぐ精密な局所加熱により、優れた選択肢です。

- 複雑で平坦でない表面のコーティングが主な焦点である場合: スパッタリングなど、同じ見通し線依存性を持たない代替方法を検討する必要があります。

- 平坦な表面の耐摩耗性または特定の光学特性が主な焦点である場合: このプロセスは、エレクトロニクスから航空宇宙までの産業向けに膜特性を調整するための優れた制御を提供します。

最終的に、エネルギー伝達の核心原理を理解することで、その限界を尊重しながら、電子ビーム蒸着の強みを活用することができます。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| プロセスタイプ | 物理蒸着 (PVD) |

| 核心原理 | 電子の運動エネルギーを熱エネルギーに変換して気化させる |

| 主な利点 | 高純度膜;高融点材料を堆積可能 |

| 主な制限 | 見通し線プロセス、複雑な3D形状には不向き |

| 理想的な用途 | 平坦な表面に精密で純粋なコーティングが必要なアプリケーション |

高純度コーティングのニーズに電子ビーム蒸着を活用する準備はできていますか? KINTEKは、高度な実験装置と消耗品を専門とし、優れた薄膜堆積を実現するために必要な信頼性の高いツールと専門家によるサポートを提供します。次世代のエレクトロニクスや航空宇宙部品を開発している場合でも、当社のソリューションはお客様の精密な材料要件を満たすように設計されています。今すぐ当社の専門家にお問い合わせください。当社のソリューションがお客様の堆積プロセスをどのように強化できるかについてご相談ください!

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- 半球底タングステンモリブデン蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置