真空注型とは、本質的に、忠実度の高い量産品質の部品を少量生産するために使用される高度な製造技術です。機能プロトタイピングやエンジニアリング検証から、特に民生用電子機器、医療機器、自動車産業における市場投入可能な製品の初回シリーズ生産に至るまで、幅広い用途で優れています。

真空注型は、単一の3Dプリントプロトタイプと本格的な射出成形との間の重要な架け橋として理解するのが最適です。高価な金型費用をかけることなく、最終製品の見た目、感触、性能を完全に模倣した数十個の部品を迅速に作成できます。

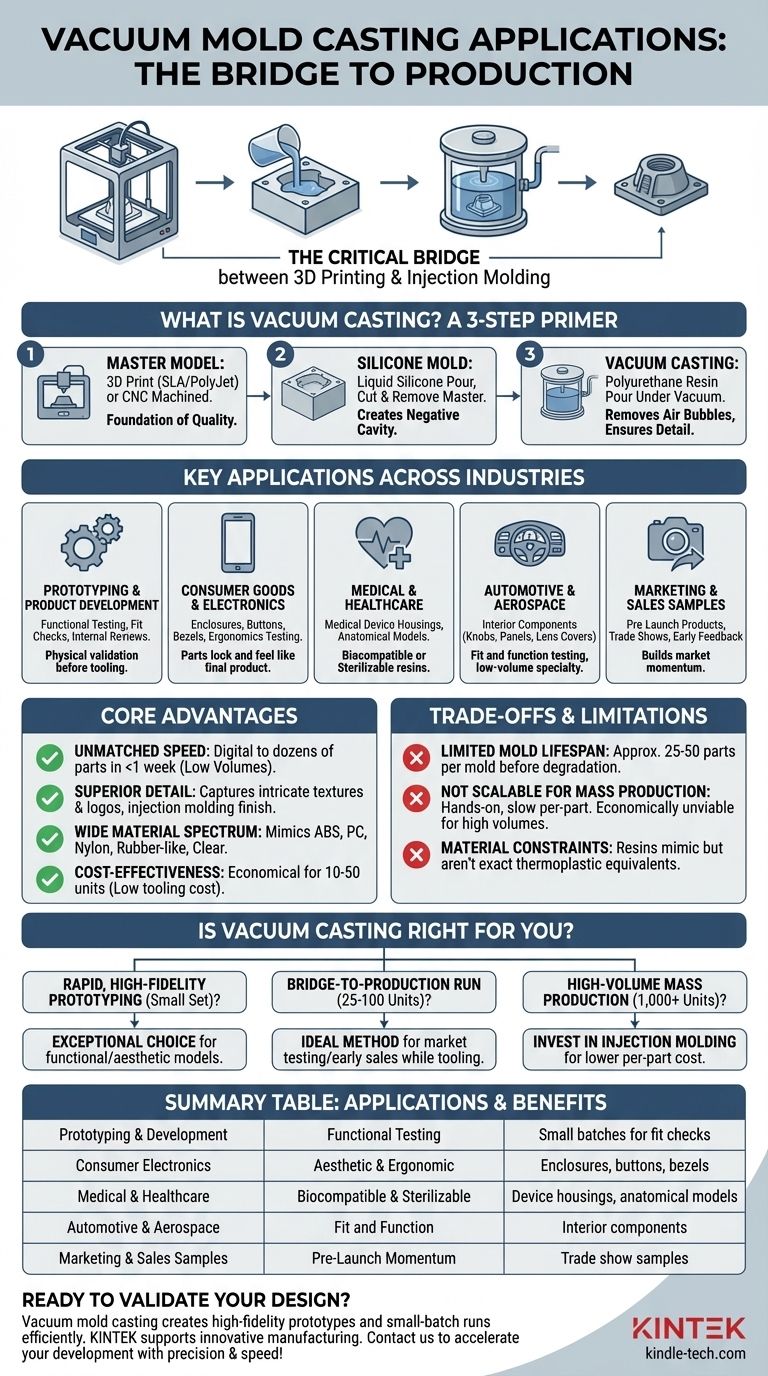

真空注型とは?簡単な入門

その用途を理解するには、プロセスを把握することが不可欠です。これは、高品質のマスターモデルを利用して柔軟なシリコーン型を作成する3段階の方法です。

マスターモデル:品質の基盤

プロセスは、「マスターモデル」またはパターンから始まります。これは通常、SLAやPolyJetなどの高解像度3Dプリント法を使用して作成されるか、CNC加工される場合があります。

注型部品の最終的な品質は、このマスターモデルの精度と表面仕上げに直接依存します。

シリコーン型の作成

マスターモデルはキャスティングボックス内に固定され、その周りに液状シリコーンが注がれます。シリコーンが硬化すると、慎重に2つの半分の形に切り開かれ、マスターモデルが取り出されます。

このプロセスにより、柔軟な型の内部に、元の部品の完全なネガ像となる空洞が残ります。

真空下での注型プロセス

シリコーン型の2つの半分が再組み立てられ、金型全体が真空チャンバー内に配置されます。二液性のポリウレタン樹脂が混合され、真空下で金型のキャビティに注入されます。

真空は、チャンバーと金型自体の空気をすべて除去し、液状樹脂が気泡を発生させることなく微細な特徴の隅々まで充填されるようにするために極めて重要です。その後、部品は熱の助けを借りて硬化され、型から取り出されます。

業界をまたぐ主要な用途

速度、品質、材料の多様性の独自の組み合わせにより、真空注型は多くの分野における特定の目標にとって不可欠なものとなっています。

プロトタイピングと製品開発

これが最も一般的な用途です。チームは、機能テスト、嵌合確認、社内設計レビューのために少量のプロトタイプを作成し、高価な金型に投資する前に物理的な検証を可能にします。

民生用電子機器

真空注型は、新しい電子機器のエンクロージャ、ケーシング、ボタン、ベゼルを製造するのに理想的です。デザイナーは、最終製品と見た目も感触も全く同じ部品で人間工学と美学をテストできます。

医療・ヘルスケア

このプロセスは、手術計画のための高精細な医療機器ハウジングや解剖学的モデルの作成に使用されます。生体適合性または滅菌可能な樹脂を使用できることは、この分野における大きな利点です。

自動車・航空宇宙

エンジニアは、コンセプトカーや少量生産の特殊車両のノブ、ダッシュボードパネル、レンズカバーなどの内装部品を製造するために真空注型を使用します。また、量産開始前の部品の嵌合および機能テストにも使用されます。

マーケティングおよび販売サンプル

企業は、マーケティング用の写真撮影、展示会、主要顧客からの初期フィードバックのために、発売前の製品群を作成するために真空注型に頼っています。これにより、最終製品が広く利用可能になる前に市場での勢いを築きます。

主な利点:真空注型を選ぶ理由

その利点を理解することで、なぜそれが上記の用途に選ばれるのかが明らかになります。決定は、特定の量における速度、忠実度、コストのバランスにかかっています。

少量生産における比類のないスピード

マスターモデルが作成されると、シリコーン型は1〜2日で作成できます。部品の注型も迅速であり、企業はデジタル設計から1週間以内に数十個の物理的な部品を入手できます。

優れたディテールと表面仕上げ

液状樹脂が真空下で柔軟なシリコーン型に引き込まれるため、複雑なテクスチャ、ロゴ、特徴を驚くほどの精度で捉えます。結果として得られる表面仕上げは、射出成形と見分けがつかない場合があります。

幅広い材料特性

多種多様なポリウレタン樹脂が使用できます。これらの材料は、ABS、ポリカーボネート、ナイロンなどの一般的な量産プラスチックの特性を模倣するように配合できます。

また、柔軟でゴム状(TPEをシミュレート)、硬質、または完全に透明にすることもでき、設計の自由度が非常に高くなります。

少量バッチのコスト効率

真空注型の金型費用(シリコーン型)は、射出成形用鋼製金型の費用のごく一部です。10〜50個の生産ロットの場合、ほとんどの場合、最も経済的な選択肢となります。

トレードオフと制限の理解

どのプロセスも完璧ではありません。客観的であるためには、真空注型が劣る点、主にスケールの問題点を認識する必要があります。

限られた金型寿命

単一のシリコーン型は使用するにつれて劣化し始めます。通常、微細なディテールと寸法精度が低下し始める前に、1つの金型から25〜50個の部品しか得られないと予想できます。

大量生産へのスケーラビリティなし

このプロセスは手作業が多く、部品ごとの速度は自動化された方法と比較して比較的遅いです。部品あたりのコストは量が増えても大幅に下がらないため、数百または数千個のユニットには経済的に実行不可能です。

材料の制約

樹脂は優れた模倣品ですが、射出成形に使用される正確な熱可塑性材料ではありません。これは、量産グレードのプラスチックに特有の非常に特定の耐熱性または耐薬品性を必要とする部品にとっては制約となる可能性があります。

あなたのプロジェクトにとって真空注型は適切な選択ですか?

このプロセスがあなたの目標に合致するかどうかを判断するために、以下のガイドラインを使用してください。

- 主な焦点が迅速で忠実度の高いプロトタイピングである場合:真空注型は、テスト用の機能的および審美的なモデルの小ロットを作成するための優れた選択肢です。

- 主な焦点が量産への架け橋となるロットである場合:射出成形金型が製造されている間に、市場テストや初期販売のために最初の25〜100個のユニットを製造するのに最適な方法です。

- 主な焦点が高量生産(1,000個以上)である場合:部品あたりのコストが大幅に低くなるため、射出成形金型に投資する必要があります。

- 主な焦点が単一のシンプルなコンセプトモデルの作成である場合:FDMやSLAなどの技術による直接的な3Dプリントの方が、おそらくより迅速でコスト効率が高くなります。

結局のところ、真空注型は、大きな設備投資を行う前に、量産品質の部品で設計を検証するための比類のない能力を提供します。

要約表:

| 用途 | 主な利点 | 典型的な使用例 |

|---|---|---|

| プロトタイピングと製品開発 | 機能テストと設計検証 | 嵌合確認とレビューのための小ロット作成 |

| 民生用電子機器 | 審美性および人間工学のテスト | エンクロージャ、ボタン、ベゼルの製造 |

| 医療・ヘルスケア | 生体適合性および滅菌可能な部品 | 医療機器ハウジングおよび解剖学的モデル |

| 自動車・航空宇宙 | 嵌合および機能テスト | コンセプトカーの内装部品 |

| マーケティングおよび販売サンプル | 発売前の市場での勢い | 展示会サンプルおよび顧客フィードバックユニット |

量産品質の部品で設計を検証する準備はできましたか?

真空注型は、射出成形の高コストなしに、忠実度の高いプロトタイプと少量生産ロットを作成するための理想的なソリューションです。KINTEKでは、真空注型のような革新的な製造プロセスをサポートする高度なラボ機器と消耗品の提供を専門としています。

民生用電子機器、医療機器、自動車開発のいずれの分野であっても、当社の専門知識は、プロトタイピングと量産との間のギャップを効率的に埋めるお手伝いをします。

今すぐお問い合わせいただき、真空注型が製品開発サイクルをどのように加速し、比類のない精度と速度でアイデアを実現できるかをご相談ください!

ビジュアルガイド