スパッタリング技術は、その核心において、材料の極めて薄い膜を表面に堆積させるための高度に制御された方法です。このプロセスは、製品の特性を向上または変更するために業界全体で広く使用されており、一般的な応用例としては、光学レンズの反射防止コーティング、自動車部品の保護層、家電製品の導電性膜、医療用インプラントの生体適合性コーティングなどがあります。

スパッタリングは単に表面をコーティングするだけでなく、原子レベルでその表面を設計することです。その主な価値は、優れた密着性、純度、均一性を持つ幅広い材料を堆積できる能力にあり、高性能かつ高精度な製造に不可欠なツールとなっています。

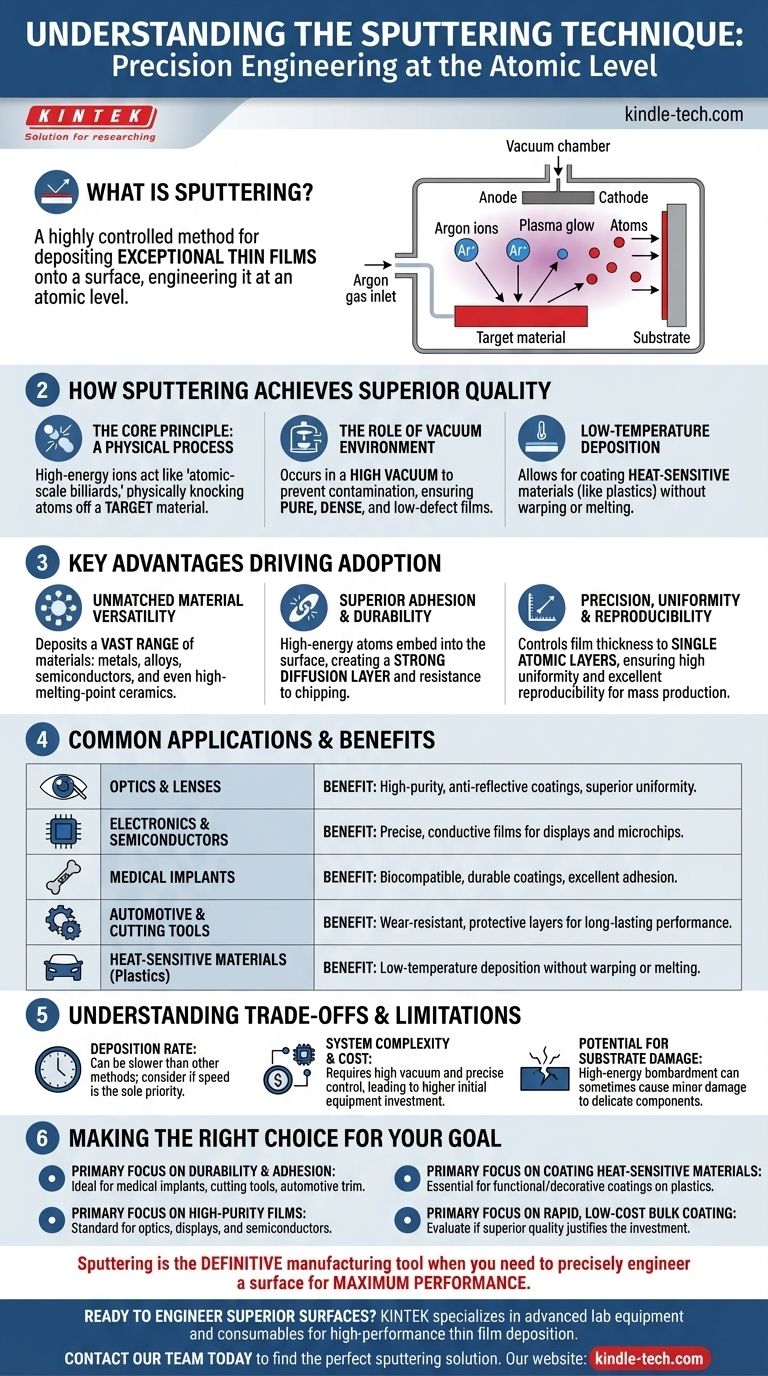

スパッタリングが優れた膜品質を達成する方法

スパッタリングの応用を理解するには、まず、その独自の利点をもたらす物理プロセスを理解する必要があります。これは、単純な塗装や浸漬とは根本的に異なります。

核となる原理:物理プロセス

スパッタリングは、物理蒸着(PVD)法です。高エネルギー粒子、通常はイオンが、原子スケールのビリヤードゲームのキューボールのように作用すると想像してください。

この粒子は真空チャンバー内で加速され、目的のコーティング材料の塊であるターゲットに衝突します。この衝突により、ターゲットの表面から原子が物理的に叩き出され、かなりの運動エネルギーを持って「スパッタリング」されます。

これらの放出された原子は真空を通過し、コーティングされる部品、つまり基板に堆積して、薄く、緻密で均一な膜を形成します。

真空環境の役割

プロセス全体は高真空下で行われ、スパッタされた原子が空気や他の汚染物質と衝突するのを防ぎます。

これにより、得られる膜は非常に純粋で緻密になり、他の方法と比較して欠陥やピンホールがはるかに少なくなります。この純度は、光学および半導体分野の応用にとって非常に重要です。

敏感な材料への低温堆積

スパッタされた原子自体は高いエネルギーを持っていますが、プロセス全体が基板を大幅に加熱することはありません。

これは重要な利点であり、プラスチックやその他のポリマーのような熱に弱い材料を、反りや溶融を引き起こすことなくコーティングすることを可能にします。

採用を推進する主な利点

スパッタリングプロセスの特定の特性が、非常に多くの要求の厳しい応用に選ばれる理由です。

比類のない材料の多様性

事実上あらゆる物質をターゲット材料として使用できます。これには、金属、合金、半導体、さらには熱ベースの蒸着技術では堆積が困難または不可能な、極めて高い融点を持つ絶縁性セラミックスや化合物も含まれます。

優れた密着性と耐久性

スパッタされた原子は高い運動エネルギーを持って基板に到達するため、表面にわずかに埋め込まれます。これにより、強力な拡散層と膜と基板間の優れた密着性が生まれ、剥がれや欠けに強く、はるかに耐久性のあるコーティングが得られます。

精度、均一性、再現性

スパッタ膜の厚さは、単原子層レベルまで極めて高い精度で制御できます。これは通常、電流と堆積時間を調整することによって管理されます。

この制御により、広い領域にわたって非常に均一な膜が可能になり、プロセスは非常に再現性が高くなります。これは、エレクトロニクスや自動車製造などの産業における大量生産に不可欠です。

トレードオフと限界の理解

完璧な技術はあらゆるシナリオに存在するわけではありません。情報に基づいた意思決定を行うには、スパッタリングの潜在的な欠点を認識しておく必要があります。

堆積速度

一般に、スパッタリングは熱蒸着などの他の方法と比較して、堆積プロセスが遅くなる場合があります。速度が唯一の優先事項であり、膜の品質が二の次であるような応用では、最も効率的な選択肢ではないかもしれません。

システムの複雑さとコスト

スパッタリングシステムには、高真空、強力な電子機器、精密に制御されたガス流量が必要です。このため、初期設備投資はより単純なコーティング方法よりも大きくなります。

基板損傷の可能性

優れた密着性を保証する高エネルギー粒子衝突は、一部の敏感な応用では、基板材料に軽微な構造的損傷を引き起こす可能性があります。これは、デリケートな電子部品のプロセスを開発する際に重要な考慮事項です。

目標に合った適切な選択をする

スパッタリングは、最終的な膜の性能と品質が最も重要である場合に選択されます。以下のガイドを使用して、それがあなたの目標と一致するかどうかを判断してください。

- 耐久性と密着性が主な焦点である場合:スパッタリングは、医療用インプラント、切削工具、自動車用トリムなどのアイテムに、硬く、耐摩耗性のある、または生体適合性のあるコーティングを作成するのに理想的な選択肢です。

- 高純度光学膜または電子膜が主な焦点である場合:スパッタリングの制御性、純度、均一性により、反射防止コーティング、光学フィルター、ディスプレイや半導体の導電層の標準となっています。

- 熱に弱い材料のコーティングが主な焦点である場合:スパッタリングの低温特性は、家電製品、自動車のヘッドライトなどに使用されるプラスチックに機能的または装飾的なコーティングを施すために不可欠です。

- 迅速で低コストのバルクコーティングが主な焦点である場合:スパッタ膜の優れた品質が、他の方法と比較して潜在的に遅い堆積速度と高い設備コストを正当化するかどうかを評価する必要があります。

最終的に、スパッタリングは、最高の性能のために表面を正確に設計する必要がある場合の決定的な製造ツールです。

要約表:

| 応用分野 | スパッタリングの主な利点 |

|---|---|

| 光学部品・レンズ | 優れた均一性を持つ高純度反射防止コーティング |

| 電子機器・半導体 | ディスプレイやマイクロチップ用の精密な導電性膜 |

| 医療用インプラント | 優れた密着性を持つ生体適合性で耐久性のあるコーティング |

| 自動車・切削工具 | 長寿命性能のための耐摩耗性保護層 |

| 熱に弱い材料(例:プラスチック) | 反りや溶融なしの低温堆積 |

精密スパッタリングで優れた表面を設計する準備はできていますか?

KINTEKでは、高性能薄膜堆積のための高度な実験装置と消耗品の提供を専門としています。医療機器用の耐久性のあるコーティング、高純度光学膜、次世代電子機器用の導電層の開発など、当社のスパッタリングソリューションは、お客様のプロジェクトが要求する密着性、均一性、材料の多様性を提供します。

当社の専門知識がお客様の製造プロセスをどのように強化できるかについて話し合いましょう。今すぐ当社のチームにお問い合わせください。お客様の実験室のニーズに最適なスパッタリングソリューションを見つけます。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 有機物用蒸発皿

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 実験用アルミナるつぼセラミック蒸発ボートセット