本質的に、焼結炉は熱を加えて粉末状の材料を固体で強固な塊に変換するために使用されます。その用途は広範囲にわたり、高強度金属部品、先進セラミックス、電子機器、医療用インプラント、産業用および科学用の磁性部品の製造にまたがります。

焼結炉の基本的な目的は、単に材料を加熱することではなく、精密に制御された熱と雰囲気を使用して粉末粒子を結合させ、材料の密度、強度、全体的な性能を劇的に向上させることです。

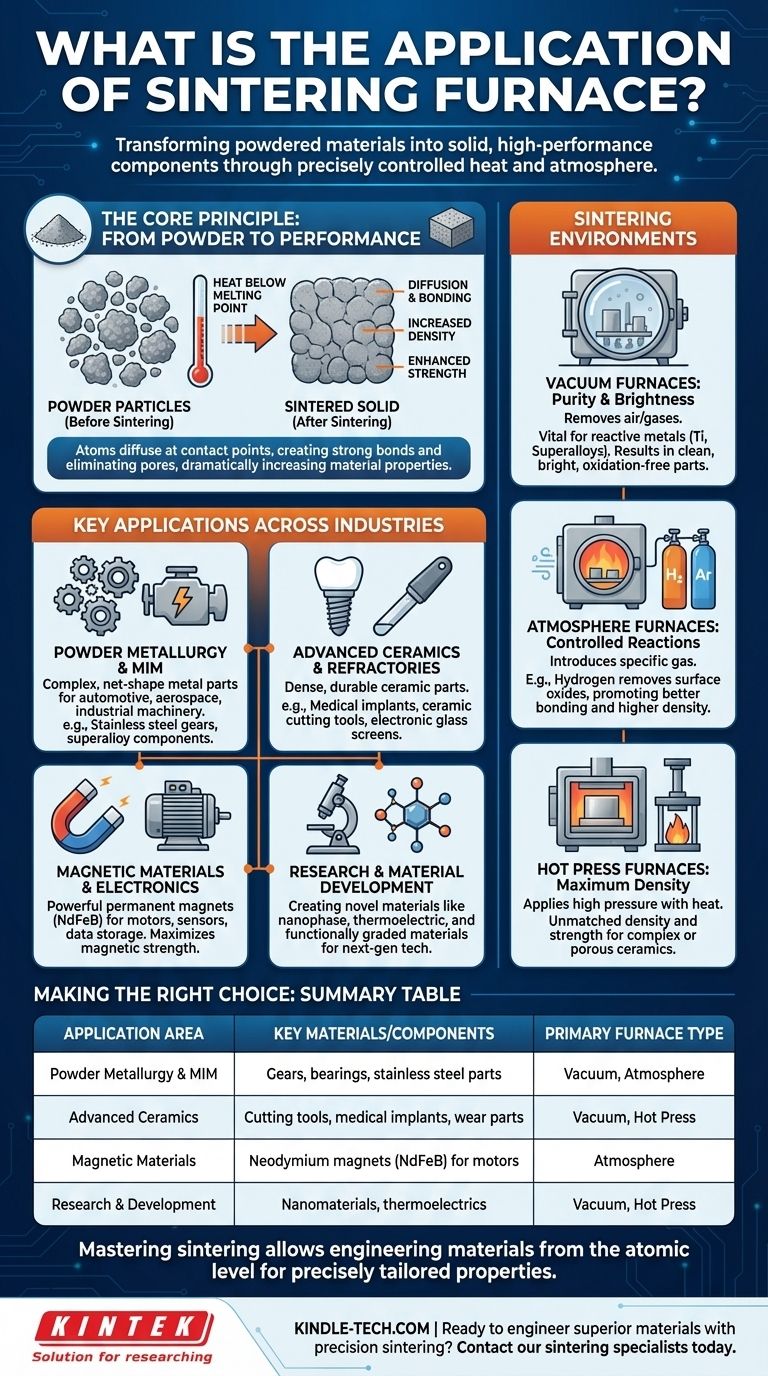

核心原理:なぜ焼結が不可欠なのか

焼結は、現代の材料科学と製造業における基本的なプロセスです。従来の溶解や鋳造方法では成形が困難または不可能な材料から、高性能部品を作成することを可能にします。

粉末から性能へ

雪の結晶を押し固めて氷の塊にする様子を想像してください。焼結はこれと似た原理で機能しますが、金属、セラミック、または複合粉末を対象とした微視的なレベルで行われます。

このプロセスでは、圧縮された粉末を融点より低い温度に加熱します。この温度で、粒子間の接触点にある原子が拡散し、強力な結合を形成し、それらの間の空隙を徐々に解消します。

主要な製造課題の解決

この方法は、タングステンや特定のセラミックスなど、融点が極めて高い材料を扱う上で極めて重要です。また、溶解によって製造できない独自の合金組成や複合材料の作成も可能にします。

業界を横断する主要な用途

焼結の多用途性により、多くのハイテク分野で不可欠なものとなっています。炉の種類とプロセスパラメータは、材料と目的の結果に合わせて特別に調整されます。

粉末冶金と金属射出成形(MIM)

これは主要な用途であり、自動車、航空宇宙、産業機械向けの複雑なニアネットシェイプの金属部品を作成するために使用されます。例としては、ステンレス鋼、超合金、その他の高強度金属で作られたギア、ベアリング、構造部品があります。

先進セラミックスと耐火物

焼結は、高密度で耐久性のあるセラミック部品を製造するために不可欠です。これには、セラミック切削工具や耐摩耗部品から、医療用インプラント、電子機器のガラススクリーンに至るまですべてが含まれます。

磁性材料と電子機器

ネオジム磁石(NdFeB)のような強力な永久磁石の製造は、焼結に大きく依存しています。このプロセスにより、材料の磁区が整列し、モーター、センサー、データストレージでの使用のために磁気強度が最大化されます。

研究と材料開発

科学研究所や大学では、焼結炉は新しい材料を作成するための主力製品です。これには、次世代技術向けに独自の特性を持つナノ相材料、熱電デバイス、機能勾配材料の開発が含まれます。

異なる焼結環境の理解

炉内の雰囲気は、温度と同じくらい重要です。材料を保護するため、または焼結プロセスに積極的に参加させるために、さまざまな環境が使用されます。

真空炉:純度と光沢のために

真空焼結炉は、高温で材料と反応したり汚染したりする可能性のある空気やその他のガスを除去します。これは、チタンや超合金などの反応性金属にとって不可欠です。

その結果、後処理がほとんど必要ない、清潔で光沢があり、酸化のない優れた品質の部品が得られます。

雰囲気炉:制御された反応のために

雰囲気焼結炉は、水素やアルゴンなどの特定のガスを導入します。例えば、水素雰囲気は金属粉末の表面酸化物を積極的に除去し、より良い結合と高密度化を促進します。

この制御された環境は、プロセス中に表面で特定の化学反応が望まれる材料の焼結に不可欠です。

熱間プレス炉:最大密度のために

熱間プレス焼結炉は、熱と同時に高圧を印加します。この機械的な力は、粒子間の空隙を閉じるのを助け、並外れた密度と強度を持つ材料をもたらします。

この方法は、複雑なセラミック構造や多孔質セラミック構造を製造し、単なる常圧焼結では不可能な特性を達成するのに特に効果的です。

トレードオフの理解

焼結は強力ですが、精密で要求の厳しいプロセスです。成功は、目的の結果を達成するために多数の変数を注意深く制御することにかかっています。

極度の精度への要求

焼結部品の最終的な特性は、原料粉末の特性、圧縮圧力、昇温速度、最終温度、保持時間、炉の雰囲気に非常に敏感です。わずかなずれでも、欠陥や最適な性能が得られない原因となる可能性があります。

材料とプロセスの適合性

すべての材料が効果的に焼結できるわけではありません。さらに、炉環境の選択が重要です。不適切な雰囲気を使用すると、例えば望ましくない化学反応や汚染を引き起こし、バッチ全体を台無しにする可能性があります。

炉の装填とスループット

産業ガイドラインに記載されているように、部品を炉に装填する方法(炉装填)自体が一つの科学です。不適切な装填は不均一な加熱を引き起こし、部品の反りやバッチ全体での密度の不均一性を引き起こし、全体の生産効率に影響を与える可能性があります。

目標に合わせた正しい選択をする

正しい焼結アプローチの選択は、材料、予算、性能要件に完全に依存します。

- クリーンで高強度の金属部品の大量生産を主な焦点とする場合: 真空焼結炉は、その品質、一貫性、および幅広い合金を処理できる能力から、業界標準です。

- 鉄系部品のコスト効率の高い生産を主な焦点とする場合: 窒素/水素混合雰囲気炉は、最も経済的で効率的な選択肢となることがよくあります。

- 先進セラミックスや複合材料で最大密度と強度を達成することを主な焦点とする場合: 熱間プレス焼結炉は、スループットは低いものの、他の方法では不可能な機能を提供します。

最終的に、焼結プロセスを習得することで、原子レベルから材料を設計し、特性が精密に調整された部品を作成できるようになります。

要約表:

| 応用分野 | 主要な材料/部品 | 主要な炉タイプ |

|---|---|---|

| 粉末冶金とMIM | ギア、ベアリング、ステンレス鋼部品 | 真空、雰囲気 |

| 先進セラミックス | 切削工具、医療用インプラント、耐摩耗部品 | 真空、熱間プレス |

| 磁性材料 | モーター用ネオジム磁石(NdFeB) | 雰囲気 |

| 研究開発 | ナノ材料、熱電デバイス | 真空、熱間プレス |

精密焼結で優れた材料を設計する準備はできましたか? KINTEKは、航空宇宙から医療研究に至る産業にサービスを提供する高性能ラボ炉と消耗品の専門家です。反応性金属用の真空炉が必要な場合でも、コスト効率の高い生産のための雰囲気システムが必要な場合でも、当社の専門知識により、プロジェクトで要求される密度、強度、純度を達成することが保証されます。当社の焼結スペシャリストに今すぐ連絡して、特定の材料と応用の目標についてご相談ください!

ビジュアルガイド

関連製品

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 9MPa空気圧焼結炉(真空熱処理付)

- スパークプラズマ焼結炉 SPS炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)