要するに、物理気相成長(PVD)は、高性能な薄膜を表面に適用し、その特性を劇的に向上させるために使用されます。 このプロセスは、産業用切削工具の耐摩耗性を高め、消費財に耐久性のある装飾的な仕上げを提供し、過酷な環境下での部品の耐食性を向上させるために広く応用されています。

PVDは材料ではなく、表面強化プロセスです。これにより、安価または軽量な母材に、より高価な材料の優れた表面特性(硬度、耐摩耗性、耐食性など)を、コアコンポーネントを変更することなく与えることができます。

PVDが解決する問題とは?

PVDは本質的に問題解決技術です。コンポーネントの表面が、下地の母材だけでは提供できない能力を必要とする場合に選択されます。

耐摩耗性と硬度の向上

PVDの最も一般的な産業用途は、極めて硬く、低摩擦の表面を作り出すことです。これは、激しい摩擦と摩耗にさらされる部品にとって極めて重要です。

通常4マイクロメートル未満の薄いセラミック層が基材上に堆積されます。これにより、密着や固着のリスクが劇的に減少し、工具の機能寿命が延びます。

これは、金属加工に使用される鋼製切削工具、ドリル、ビット、またスムーズな離型と耐久性が不可欠なプラスチック射出成形金型の標準的な手法です。

腐食と酸化の防止

多くの材料は、強度や軽量性があっても、環境による劣化を受けやすいです。PVDコーティングは化学的に不活性なバリアとして機能します。

この保護層は、腐食、変色、色あせを引き起こす湿気、塩分、化学物質から基材を保護します。コーティング自体も非常に安定しており、耐久性があります。

これは、長期的な外観と完全性が求められる船舶用途、自動車のトリム、建築設備に使用される部品にとって不可欠です。

優れた外観仕上げの作成

PVDは、従来のめっきや塗装よりもはるかに耐久性のある、幅広い鮮やかな金属光沢仕上げの堆積を可能にします。

これらのコーティングは基材に原子レベルで結合するため、時間の経過とともに剥がれたり、色あせたり、変色したりしません。これにより、長持ちする高級感のある外観と感触が提供されます。

一般的な例としては、時計ケース、高級蛇口、ドア金具、および民生用電子機器の装飾要素が挙げられます。

PVDがこれらの結果を達成する方法

PVDの多用途性は、高真空環境下で動作する独自の堆積方法に由来します。

原子堆積のプロセス

PVDは、固体源材料(チタンやクロムなど)を原子または分子のプラズマに気化させることによって機能します。一般的な方法には、スパッタリングや熱蒸着があります。

これらの気化粒子は真空チャンバーを通過し、ターゲットオブジェクト上に凝縮して、非常に薄く、高密度で、密着性の高い膜を形成します。

比類のない材料の多様性

このプロセスでは、純粋な金属、合金、セラミックス(窒化物、炭化物)、酸化物を含む幅広い材料を堆積できます。

PVDは低温プロセスであるため(室温で実施されることさえある)、熱に耐えられない基材をコーティングするために使用できます。これには、すべての種類の金属に加えて、プラスチック、ガラス、セラミックスが含まれます。

薄く精密な層

PVDはコーティングの厚さを極めて精密に制御でき、わずか数十ナノメートルの層の堆積を可能にします。この精度は、光学および半導体用途に不可欠です。

トレードオフの理解

PVDは強力ですが、すべての用途に最適な解決策ではありません。その限界を認識することが、効果的に使用するための鍵となります。

利点:高性能で環境に優しいコーティング

主な利点は、コンポーネントの表面特性を大幅に向上させる高品質で耐久性のあるコーティングです。このプロセスはまた、廃棄物がほとんどなく、有害な化学物質を使用しないため、環境に優しいです。

制限:コストとプロセスの制約

PVD装置は多額の設備投資を必要とします。プロセス自体は、電気めっきなどの他のコーティング方法と比較して歩留まり率が遅い場合があります。

さらに、これは一方向のプロセスであるため、複雑な内部形状のコーティングが困難です。また、信頼性の高い真空および冷却システムが必要であり、運用上の複雑さとコストが増加します。

用途に応じた適切な選択

表面特性が重要な設計上の制約であり、強化された性能による利点が投資に見合う場合にPVDを使用してください。

- 工具の寿命と性能の延長が主な焦点の場合: PVDは、切削工具や金型の硬く、低摩擦の表面を作成するための業界標準です。

- プレミアムな外観と耐久性が主な焦点の場合: PVDは、従来のめっきをはるかに超える、耐久性があり、変色しにくい装飾的な仕上げを消費財に提供します。

- 敏感なコンポーネントの保護が主な焦点の場合: PVDは、医療部品から航空宇宙部品に至るまで、高い耐食性と不活性なコーティングを適用するのに最適です。

- 低コストの大量製品のコーティングが主な焦点の場合: PVDのコストとプロセスの遅さが、すべての高容量・低マージン部品に適しているとは限らないため、経済性を慎重に評価してください。

最終的に、PVDは、バルク材料とは独立してコンポーネントの表面を設計することを可能にし、新たなレベルの製品性能と設計を実現します。

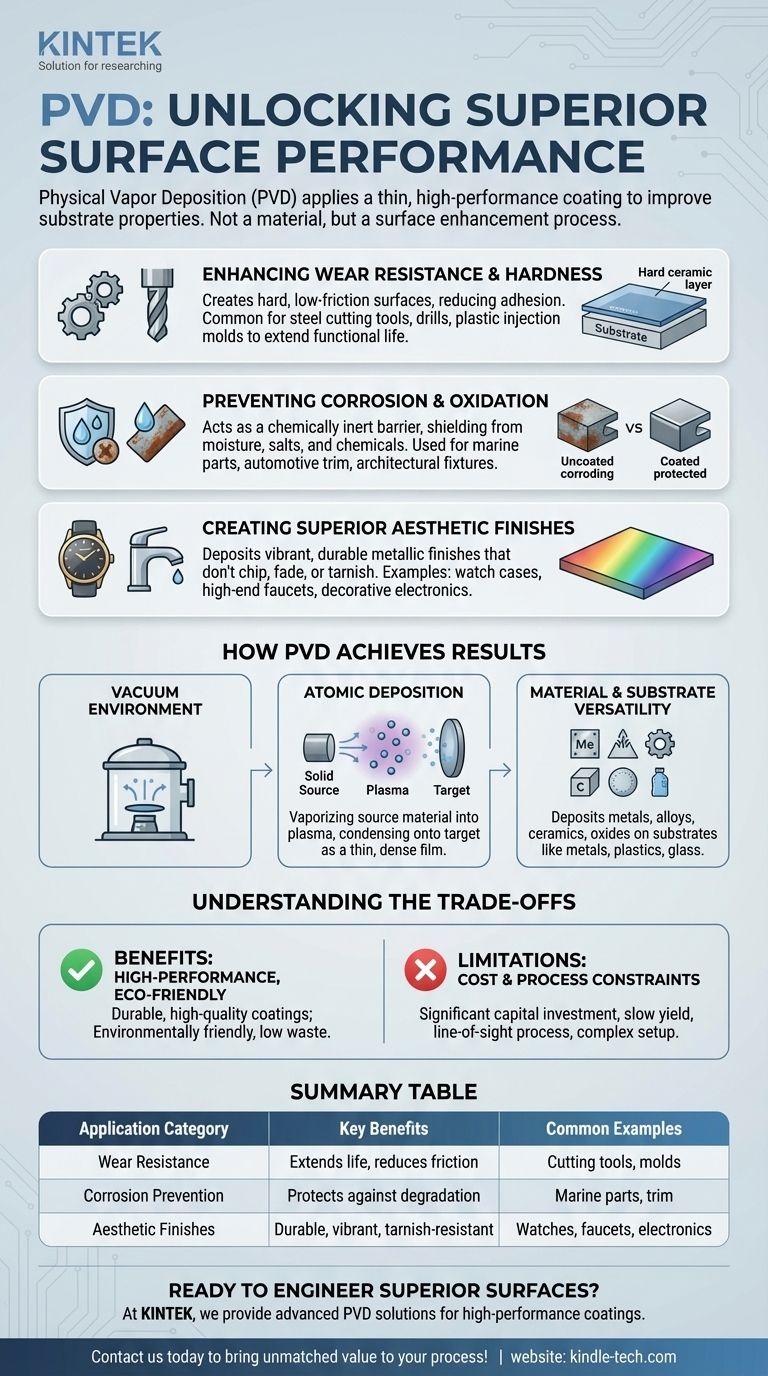

要約表:

| 応用カテゴリ | 主な利点 | 一般的な例 |

|---|---|---|

| 耐摩耗性 | 工具寿命の延長、摩擦の低減 | 切削工具、射出成形金型 |

| 腐食防止 | 変色や劣化からの保護 | 船舶部品、自動車トリム |

| 外観仕上げ | 耐久性があり、鮮やかで、変色しにくい | 時計、蛇口、電子機器 |

コンポーネントの優れた表面特性を設計する準備はできましたか?

KINTEKでは、PVDソリューションを含む先進的なラボ機器と消耗品の提供を専門としており、耐久性を高め、腐食を防ぎ、長持ちする外観仕上げを実現する高性能コーティングの達成を支援します。産業用工具、消費財、または敏感なコンポーネントに取り組んでいるかどうかにかかわらず、当社の専門知識により、お客様のニーズに合った適切なコーティング技術を得ることができます。

当社のPVDソリューションがお客様の研究所や生産プロセスにもたらす比類のない価値について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート