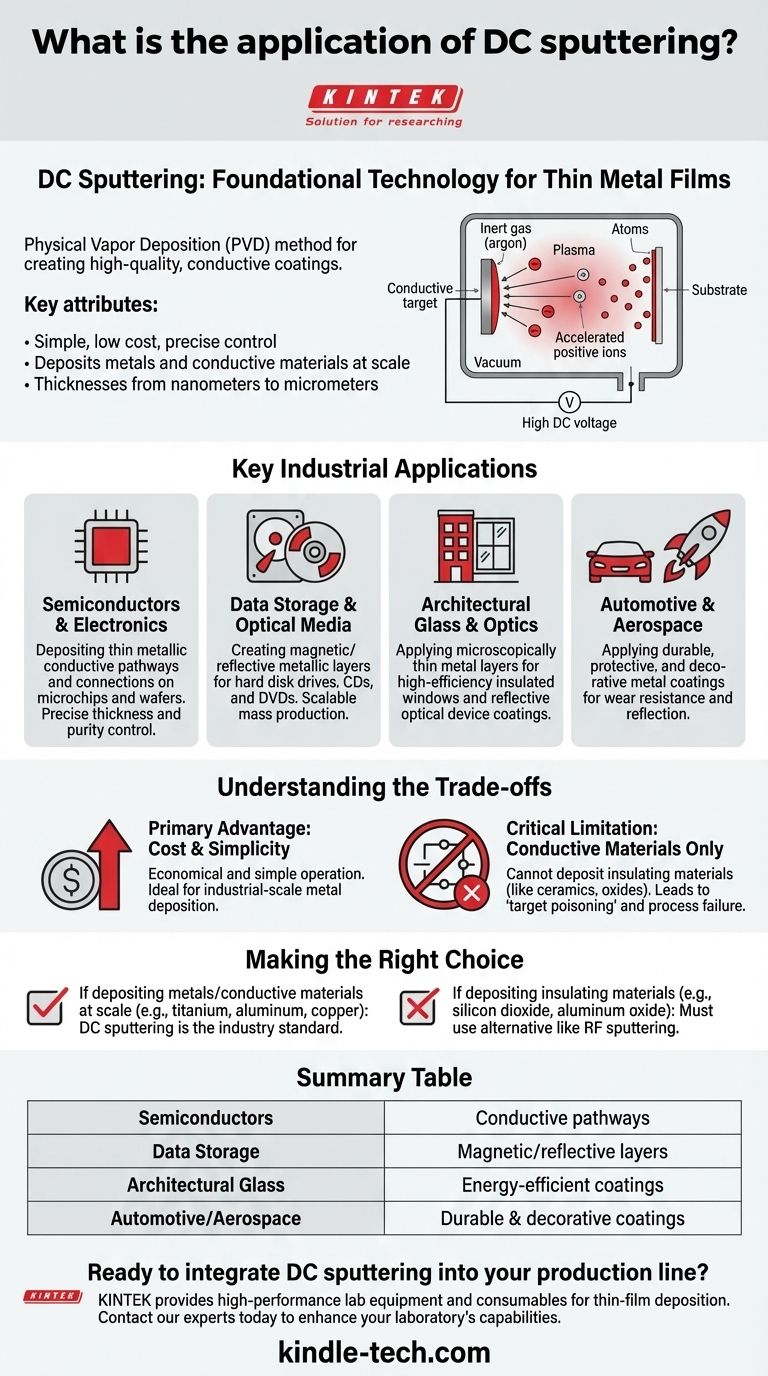

要するに、DCスパッタリングは薄い金属膜を適用するための基礎技術です。これは物理気相成長(PVD)法の一種であり、半導体、光学、データストレージなどの産業で、高品質で導電性のコーティングを作成するために広く使用されています。その主な用途は、数ナノメートルから数マイクロメートルの厚さの範囲で、さまざまな基板上に金属やその他の電気伝導性材料をコスト効率よく成膜することです。

DCスパッタリングの価値は、そのシンプルさ、低コスト、精密な制御にあり、導電性薄膜を大規模に成膜するための頼れる手法となっています。しかし、直流に依存しているため、電気を通すことができる材料に本質的に限定されます。

成膜ツールとしてのDCスパッタリングの動作原理

コアメカニズム:ターゲットから基板へ

DCスパッタリングは物理気相成長(PVD)の一種です。このプロセスは、アルゴンなどの不活性ガスで満たされた真空チャンバー内で行われます。

成膜したい材料、すなわち「ターゲット」に高いDC電圧が印加されます。この電圧によりガスがイオン化され、プラズマが生成されます。

正のガスイオンが負のターゲットに向かって加速され、ターゲット表面に衝突するのに十分な力で衝突することで、原子が叩き出され(「スパッタ」され)ます。これらの放出された原子はチャンバーを通過し、コーティングされる物体(「基板」)上に凝縮し、薄く均一な膜を形成します。

直流の重要な役割

直流(DC)電源を使用することが、このプロセスをシンプル、信頼性が高く、安価にしている要因です。安定した電圧が、スパッタリングに必要なプラズマを効率的に生成し維持します。

しかし、これにはターゲット材料自体が電気伝導性であることが必要です。導電性のターゲットは、電気回路を完成させ、さもなければイオンを反発させてスパッタリングプロセスを停止させる正電荷の蓄積を防ぐために不可欠です。

主要な産業用途

DCスパッタリングの独自の利点—低コスト、速度、高い膜品質—は、いくつかのハイテク分野における製造の礎となっています。

半導体およびエレクトロニクス

半導体製造において、DCスパッタリングは、マイクロチップやウェーハ上に導電路を形成する薄い金属層を成膜するために使用されます。このプロセスは、最新のエレクトロニクスに必要な膜の厚さと純度に対する精密な制御を提供します。

データストレージおよび光ディスク

ハードディスクドライブ、CD、DVDの製造は、DCスパッタリングに大きく依存しています。これは、データを保存する磁性層や反射性金属層を堆積させるために使用されます。この技術のスケーラビリティと低コストは、この種の大量生産に最適です。

建築用ガラスおよび光学機器

DCマグネトロンスパッタリングは、高効率の断熱窓のためにガラス上に微細な金属層を適用するために使用されます。これらのコーティングは赤外線を反射し、視認性を損なうことなく熱絶縁性を向上させます。また、双眼鏡、望遠鏡、その他の光学デバイスのコーティングにも使用されます。

自動車および航空宇宙

自動車および航空宇宙産業では、DCスパッタリングは機能的コーティングと装飾的コーティングの両方に使用されます。摩耗や腐食に強い耐久性のある保護金属膜を適用したり、照明部品用の反射面を作成したりできます。

トレードオフの理解

単一の技術がすべてのシナリオに最適であるわけではありません。DCスパッタリングの限界を理解することは、情報に基づいた決定を下すために不可欠です。

主な利点:コストとシンプルさ

DCスパッタリングを使用する主な動機は経済性です。DC電源装置は、高周波(RF)システムなどの代替品よりも大幅に安価で操作が容易です。産業規模の金属成膜においては、最も効率的で経済的な選択肢です。

決定的な制限:導電性材料のみ

DCスパッタリングの最大の制限は、絶縁体(誘電体)材料を成膜できないことです。セラミックや酸化物などの非導電性ターゲットをスパッタしようとすると、正電荷がその表面に急速に蓄積します。この蓄積は「ターゲットの汚染」として知られ、入射するガスイオンを反発させ、プラズマを消滅させ、プロセスを停止させます。

成膜速度と密着性

金属の場合、DCスパッタリングは通常、高速で制御可能な成膜速度を提供します。得られた膜は高密度であり、基板への優れた密着性を示すため、要求の厳しい用途に対して非常に耐久性があります。

目標に合わせた適切な選択

DCスパッタリングと他の方法の選択は、ターゲット材料と生産目標に完全に依存します。

- 主な焦点が金属やその他の導電性材料(チタン、アルミニウム、銅など)を大規模に成膜することである場合: DCスパッタリングは、その低コスト、高速性、シンプルさから業界標準です。

- 主な焦点が絶縁性材料(二酸化ケイ素や酸化アルミニウムなど)を成膜することである場合: 非導電性ターゲットではDC電流を維持できないため、RF(高周波)スパッタリングなどの代替手段を使用する必要があります。

導電性ターゲットと非導電性ターゲットのこの基本的な区別を理解することが、スパッタリング技術を効果的に活用するための鍵となります。

要約表:

| 応用分野 | DCスパッタリングの主な用途 |

|---|---|

| 半導体 | マイクロチップやウェーハ上の導電路の成膜。 |

| データストレージ | ハードドライブや光ディスク用の磁性層/反射層の作成。 |

| 建築用ガラス | 窓への省エネ型反射コーティングの適用。 |

| 自動車/航空宇宙 | 耐久性のある保護コーティングや装飾的な金属コーティングの適用。 |

DCスパッタリングを生産ラインに統合する準備はできましたか?

KINTEKは、薄膜成膜のニーズすべてに対応する高性能ラボ機器と消耗品の提供を専門としています。半導体生産のスケールアップであれ、新しい光学コーティングの開発であれ、当社の専門知識により、導電性材料を効率的かつコスト効率よく成膜するための適切なソリューションが得られます。

当社のスパッタリングシステムがお客様のラボの能力をどのように向上させ、プロジェクトを前進させることができるかについて、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 9MPa空気圧焼結炉(真空熱処理付)

- 小型真空熱処理・タングステン線焼結炉