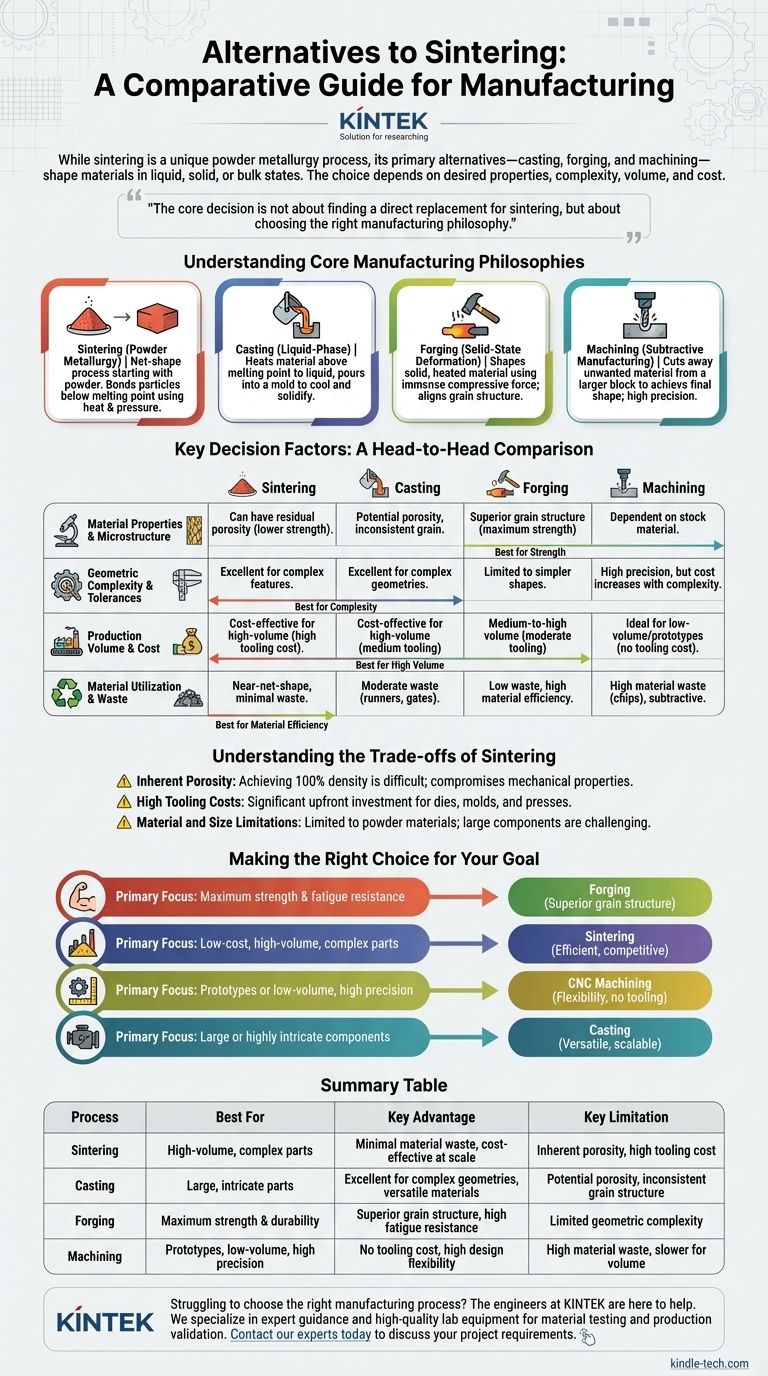

焼結は独自の粉末冶金プロセスですが、製造における主な代替手段は鋳造、鍛造、機械加工です。これらの方法は、粉末を固めることに依存せず、液体、固体、またはバルク状態の材料を成形します。それらの選択は、望ましい材料特性、部品の複雑さ、生産量、およびコストの制約に完全に依存します。

中心となる決定は、焼結の直接的な代替品を見つけることではなく、適切な製造哲学を選択することです。粉末から部品を構築する(焼結)、液体から成形する(鋳造)、固体から変形させる(鍛造)、またはブロックから削り出す(機械加工)ことができます。

製造の核心となる哲学を理解する

代替手段を選択するには、まず各プロセスの動作原理の根本的な違いを理解する必要があります。焼結は粉末から始まる「ネットシェイプ」プロセスですが、その主な代替手段はバルク材料を操作します。

粉末冶金(焼結)

焼結は、粉末の塊を、材料の融点以下の熱と圧力を使用して、固体で緻密な物体に変形させます。このプロセスは粉末粒子を結合させ、強力な最終部品を作成します。最小限の材料廃棄で複雑な形状を製造するのに優れています。

液相処理(鋳造)

鋳造は、材料を融点よりはるかに高く加熱して完全に液体にするプロセスです。この溶融材料は型に流し込まれ、そこで冷却されて固化し、最終的な形状になります。幅広いサイズと複雑な形状に適した、非常に汎用性の高いプロセスです。

固相変形(鍛造)

鍛造は、通常加熱されたビレットである固体の材料片を取り、ハンマーまたはプレスからの巨大な圧縮力を使用して成形します。このプロセスは材料を溶融させず、塑性変形させ、内部の結晶粒構造を整列させ、しばしば非常に強力で耐久性のある部品を製造します。

除去加工(機械加工)

機械加工は焼結とは逆です。より大きな固体材料のブロックまたは棒(素材)から始まり、不要な材料を体系的に切削して最終的な形状を達成します。フライス加工、旋削加工、穴あけ加工などのプロセスがこのカテゴリに分類され、高い精度と設計の柔軟性を提供します。

主要な決定要因:直接比較

適切なプロセスを選択するには、プロジェクトの特定のニーズを明確に評価する必要があります。各方法は、主要なエンジニアリングおよびビジネス基準において、独自の長所と短所のプロファイルを提供します。

材料特性と微細構造

鍛造は、材料の結晶粒構造を微細化し整列させる能力により、通常最も強力な部品を製造します。鋳造部品は、気孔や不均一な結晶粒サイズなどの問題がある場合があります。焼結部品は残留気孔率に悩まされる可能性があり、二次的な緻密化プロセスを使用しない限り、応力集中点として機能し、最終的な強度を制限する可能性があります。

幾何学的複雑さと公差

鋳造と焼結は複雑さのチャンピオンであり、単一のステップで複雑な内部および外部の形状を製造できます。機械加工は非常に高い精度と複雑な形状を達成できますが、複雑さが増すにつれてコストと時間が劇的に増加します。鍛造は、材料が金型内で流動できる必要があるため、一般的に単純な形状に限定されます。

生産量とコスト

大量生産(数千から数百万個の部品)の場合、初期の工具コストが回収されれば、焼結と鋳造が最も費用対効果が高いことがよくあります。機械加工は、カスタム工具が不要なため、プロトタイプや少量生産に最適ですが、部品あたりのコストは高くなります。鍛造は中間的な位置にあり、中程度の工具コストで中量から大量生産に適しています。

材料利用と廃棄物

焼結は非常に効率的な「ニアネットシェイプ」プロセスであり、開始粉末のほぼすべてを最終部品に変換します。これにより、廃棄物とコストが最小限に抑えられます。対照的に、機械加工は除去加工であり、大量のスクラップ材料(切りくず)を生成する可能性があり、これは追加費用でリサイクルする必要があります。

焼結のトレードオフを理解する

焼結をその代替手段と比較するには、その固有の限界を認識することが重要です。これらのトレードオフは、エンジニアが別のプロセスを選択する主な理由となることがよくあります。

固有の気孔率

焼結部品で100%の完全な密度を達成することは困難であり、多くの場合、二次加工が必要です。この残留気孔率は、鍛造または圧延された同等品と比較して、引張強度や疲労抵抗などの機械的特性を損なう可能性があります。

高い工具コスト

焼結で使用される金型、鋳型、プレスは、かなりの初期設備投資を伴います。これにより、プロトタイプ、カスタム部品、または少量生産の場合、プロセスが経済的に実行不可能になります。

材料とサイズの制限

焼結プロセスは、容易に粉末に成形できる材料に限定されます。さらに、焼結によって非常に大きな部品を製造することは、巨大なプレスサイズと必要な工具のために困難で高価になる可能性があります。

目標に合った適切な選択をする

あなたの決定は、あなたの最も重要な要件によって導かれるべきです。

- 最大の強度と疲労抵抗が主な焦点である場合:鍛造は、好ましい結晶粒構造を作成する能力があるため、多くの場合、優れた選択肢です。

- 複雑な部品の低コスト、大量生産が主な焦点である場合:焼結は、非常に競争力があり効率的な製造オプションです。

- 高精度でプロトタイプまたはごく少量生産を作成することが主な焦点である場合:CNC機械加工は、初期工具投資なしで最大の柔軟性を提供します。

- コストが主要な要因である大規模または非常に複雑な部品を作成することが主な焦点である場合:鋳造は、幅広い材料に対応する汎用性と拡張性のあるソリューションを提供します。

これらの根本的なトレードオフを理解することで、エンジニアリングおよびビジネス目標に最適な製造プロセスを自信を持って選択できます。

要約表:

| プロセス | 最適な用途 | 主な利点 | 主な制限 |

|---|---|---|---|

| 焼結 | 大量生産、複雑な部品 | 材料の無駄が最小限、大規模生産で費用対効果が高い | 固有の気孔率、高い工具コスト |

| 鋳造 | 大型、複雑な部品 | 複雑な形状に優れる、汎用性の高い材料 | 潜在的な気孔率、不均一な結晶粒構造 |

| 鍛造 | 最大の強度と耐久性 | 優れた結晶粒構造、高い疲労抵抗 | 幾何学的複雑さに制限がある |

| 機械加工 | プロトタイプ、少量生産、高精度 | 工具コストなし、高い設計の柔軟性 | 材料の無駄が多い、大量生産には時間がかかる |

部品に最適な製造プロセスを選択するのに苦労していませんか? KINTEKのエンジニアがお手伝いします。私たちは、材料試験と生産検証をサポートするための専門的なガイダンスと高品質のラボ機器を提供することに特化しています。金属粉末の焼結であろうと、代替方法の評価であろうと、私たちの専門知識は最適な結果を保証します。

今すぐ専門家にお問い合わせください プロジェクトの要件について話し合い、KINTEKのソリューションが製造効率と製品性能をどのように向上させることができるかを発見してください。

ビジュアルガイド

関連製品

- 固体電池研究用温間等方圧プレス

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- ラボ用加熱プレート付き自動高温加熱油圧プレス機

- 熱処理・焼結用600T真空誘導熱プレス炉

- 真空熱間プレス炉 加熱真空プレス