PVDがCVDよりも優れている主な利点は、その著しく低いプロセス温度です。これにより、物理気相成長(PVD)は、材料の基本的な特性を変化させたり歪みを引き起こしたりすることなく、熱に敏感な材料をコーティングでき、部品の元の表面仕上げも維持されます。

PVDとCVDの選択は、普遍的に「より優れた」技術を見つけることではなく、プロセスを特定の材料、部品の形状、および望ましい結果に合わせることです。PVDの物理プロセスは低温用途に理想的ですが、CVDの化学プロセスは複雑で、視線が届かない表面のコーティングに優れています。

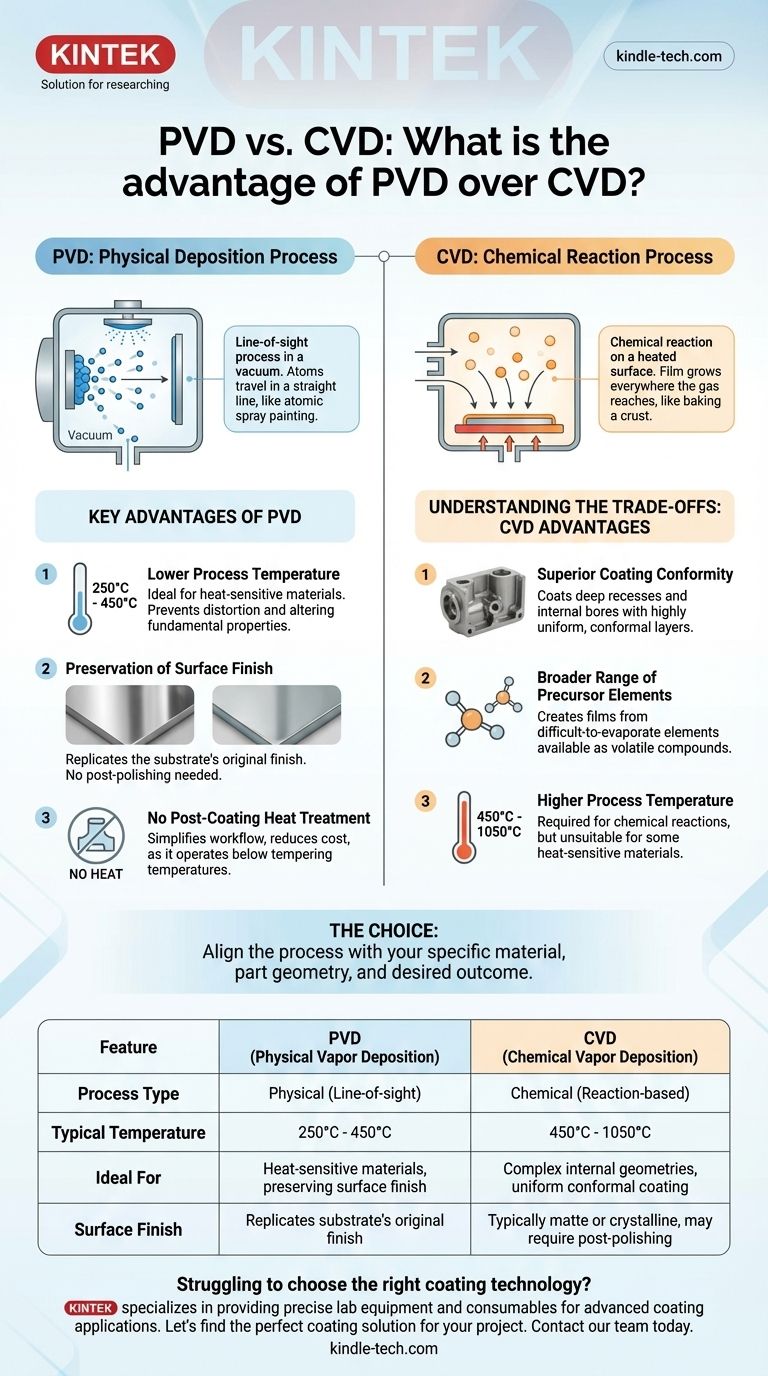

根本的なプロセスの違い

各方法の利点を理解するためには、まずそれらがどのように機能するかを見る必要があります。PVDとCVDの核心的な違いが、温度から表面仕上げに至るまで、他のすべての性能特性を決定します。

PVD:物理的な堆積プロセス

PVDは、真空中で行われる視線(ライン・オブ・サイト)プロセスです。固体源材料が物理的な手段(イオンによるスパッタリングや熱による蒸発など)によって気化され、生成された原子が直線的に移動して基板上に堆積します。

原子レベルでのスプレー塗装のようなものだと考えてください。「塗料」(気化された原子)は、発生源から直接「見える」表面にしか付着できません。

CVD:化学反応プロセス

対照的に、化学気相成長(CVD)は化学反応に依存します。ガス状の前駆体化学物質がチャンバーに導入され、そこで加熱された基板表面で反応し、固体膜を形成します。

これはパンにクラストを焼くのに似ています。基板自体の熱が反応を促進し、ガスが到達するすべての表面に膜が直接「成長」します。

実用的なPVDの主な利点

PVDの物理的な性質は、いくつかの明確な運用の利点につながります。

より低いプロセス温度

PVDプロセスは通常、250°Cから450°Cの範囲で、はるかに低い温度で動作します。

対照的に、CVDは必要な化学反応を開始するために、多くの場合450°Cから1050°Cの範囲で、著しく高い温度を必要とします。この熱により、CVDは焼き入れ鋼、アルミニウム、または軟化、損傷、または反りの原因となるポリマーなどの材料には不向きです。

表面仕上げの維持

PVDは基板の元の表面仕上げを忠実に再現します。高度に研磨された部品をPVDでコーティングすると、高度に研磨されたコーティングが得られます。

CVDは、その化学的成長プロセスにより、通常はマットまたは結晶状の仕上げになります。CVDコーティングされた部品で研磨された外観を実現するには、費用と時間がかかる後処理が必要です。

コーティング後の熱処理が不要

PVDはほとんどの鋼の焼き戻し温度よりも低い温度で動作するため、部品は硬度や機械的特性を回復させるための後続の熱処理を必要としません。これにより、製造ワークフローが簡素化され、コストが削減されます。

トレードオフの理解:CVDを検討すべき場合

PVDの低温は大きな利点ですが、すべての問題に対する正しい解決策ではありません。CVDの独自の特性は、特定の用途においてCVDを優位にします。

視線(ライン・オブ・サイト)の制限

PVDの主な欠点は、それが視線プロセスであることです。深い凹部、内部の穴、または複雑な部品の隠れた表面を効果的にコーティングすることはできません。

優れたコーティングの均一性(コンフォーマル性)

PVDが失敗する場所で、CVDは優れています。ガスが任意の開いた空間に流れ込むことができるため、CVDは複雑な部品の内部および外部のすべての表面に非常に均一な(コンフォーマルな)コーティングを堆積させることができます。

前駆体元素のより広い範囲

CVDは、蒸発またはスパッタリングが困難だが、揮発性の化学化合物として容易に入手できる元素から膜を作成できます。これにより、PVDと比較して、可能なコーティング化学物質の異なる範囲が開かれます。

目標に合わせた正しい選択をする

正しい技術を選択するには、主要な目的を明確に理解する必要があります。

- 熱に敏感な材料のコーティングが主な焦点である場合: PVDは、焼き入れ鋼やアルミニウムなどの基材への損傷を防ぐため、その低い動作温度により明確な選択肢です。

- 高い研磨度または装飾的な仕上げの維持が主な焦点である場合: PVDは、後研磨を必要とせずに元の表面の質感を直接複製するため、優れています。

- 複雑な内部形状のコーティングが主な焦点である場合: PVDの視線堆積とは異なり、CVDのガス状前駆体があらゆる表面に到達できるため、CVDが唯一実行可能なオプションです。

- 複雑な部品に最も均一なコーティングを実現することが主な焦点である場合: すべての露出した表面に高度にコンフォーマルな層を作成するCVDの能力により、CVDの方が優れた技術となります。

これらの核心的な違いを理解することで、材料、形状、性能要件に完全に合致する正確なコーティング技術を選択できるようになります。

要約表:

| 特徴 | PVD(物理気相成長) | CVD(化学気相成長) |

|---|---|---|

| プロセスタイプ | 物理的(視線) | 化学的(反応ベース) |

| 標準温度 | 250°C - 450°C | 450°C - 1050°C |

| 理想的な用途 | 熱に敏感な材料、表面仕上げの維持 | 複雑な内部形状、均一なコンフォーマルコーティング |

| 表面仕上げ | 基板の元の仕上げを再現 | 通常はマットまたは結晶状、後研磨が必要な場合がある |

ラボ機器やコンポーネントの適切なコーティング技術の選択に苦労していませんか? PVDとCVDの選択は、材料の保護と望ましい性能の達成のために極めて重要です。KINTEKは、高度なコーティング用途に必要な正確なラボ機器と消耗品を提供することに特化しています。当社の専門家は、特定の材料と部品形状に対して最適な結果を保証するために、これらの複雑な決定をナビゲートするお手伝いをします。

あなたのプロジェクトに最適なコーティングソリューションを見つけましょう。 当社のチームに今すぐ簡単なフォームからご連絡いただき、お客様の要件についてご相談の上、KINTEKがお客様の研究所の成功をどのようにサポートできるかをご確認ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- モリブデンタングステンタンタル特殊形状蒸着用ボート