熱処理は、その核心において、材料、最も一般的には鋼のような金属の物理的および機械的特性を根本的に変化させるために使用される、高度に制御されたプロセスです。主な利点は、硬度、強度、靭性などのこれらの特性を、特定の工学的要求を満たすように正確に調整できることです。しかし、これらの利点には、プロセスの管理が適切でない場合に、望ましくない表面変化、材料劣化、歪みのリスクなどの欠点が伴います。

中心的な考え方は、熱処理は単一のプロセスではなく、技術のカテゴリーであるということです。その「欠点」は、特定のメソッドのトレードオフまたは制限であることが多く、真空熱処理のようなより高度なプロセスを選択することで軽減できます。

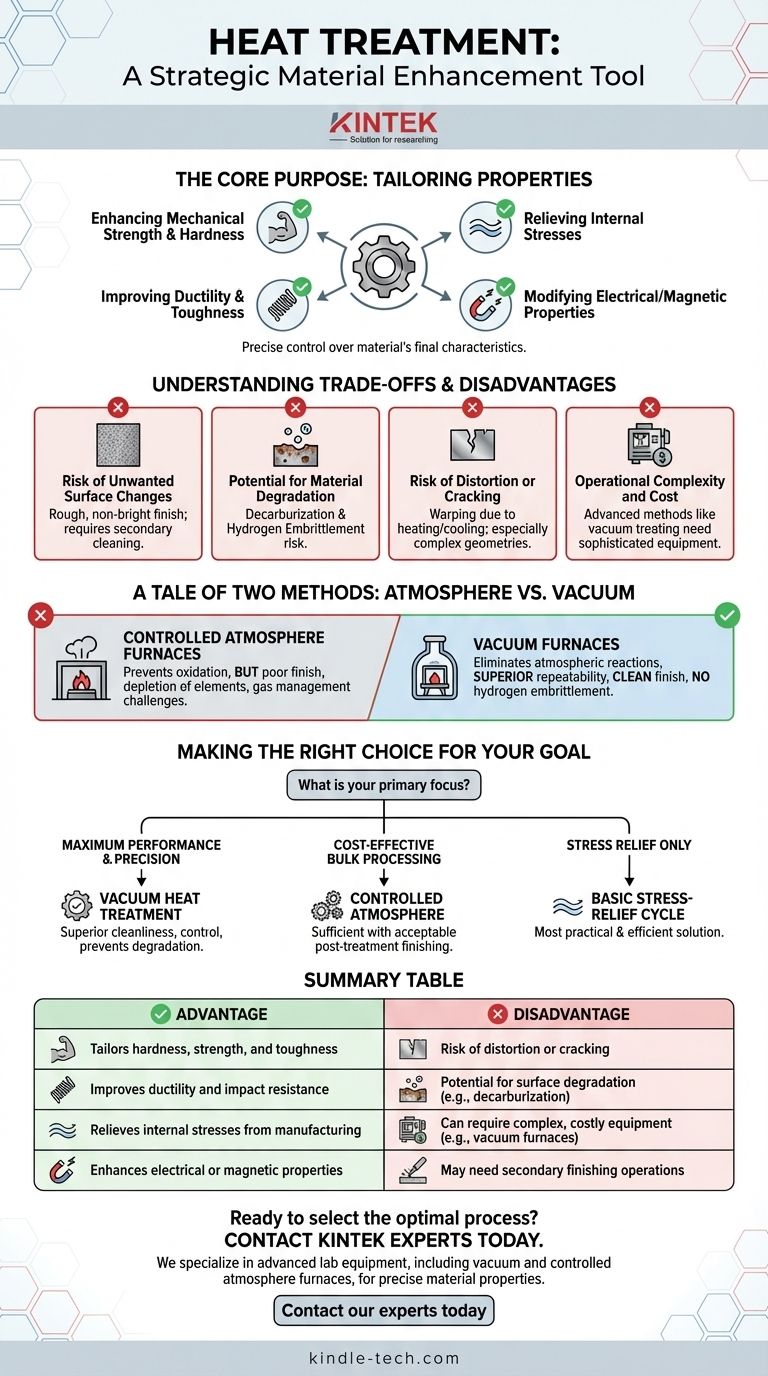

核心的な目的:材料特性の調整

熱処理は、材料が成形または機械加工された後の最終的な特性を、エンジニアが正確に制御できるようにします。これにより、生材料では互いに排他的であることが多い特性の最適なバランスが可能になります。

機械的強度と硬度の向上

主な目標は、材料の強度と摩耗および研磨に対する耐性を高めることです。これは、ギア、工具、ベアリングなど、かなりの機械的ストレスに耐えなければならない部品にとって重要です。

延性と靭性の向上

逆に、一部の熱処理プロセスは、材料を軟化させ、脆性を低減し、靭性を高めるように設計されています。これにより、部品は突然の衝撃や荷重の下で破損する可能性が低くなります。

内部応力の除去

溶接、鋳造、重切削などの製造プロセスは、部品にかなりの内部応力を導入します。応力除去熱処理サイクルは、材料を正常化し、将来の歪みを防ぎ、その後の操作のために安定させることができます。

その他の主要特性の変更

機械的特性を超えて、熱処理は材料の電気伝導性や磁気特性を向上させるために使用でき、これはモーターや電子機器で使用される部品にとって不可欠です。

トレードオフと欠点の理解

熱処理の潜在的な欠点は、ほとんどの場合、使用されている特定のメソッドと適用される制御のレベルに関連しています。特定の材料または目標に対して間違ったプロセスを選択すると、新たな問題が発生する可能性があります。

望ましくない表面変化のリスク

制御雰囲気熱処理などの従来のメソッドでは、ワークピースの表面が粗く、光沢のない仕上がりになることがあります。これは、多くの場合、二次的な洗浄または仕上げ作業を必要とし、時間とコストを追加します。

材料劣化の可能性

不適切な雰囲気制御は、材料表面からの主要元素の枯渇につながる可能性があり、これは鋼の脱炭として知られるプロセスです。特定のプロセスは、水素脆化のリスクも伴い、高強度材料を脆くし、破損しやすくする可能性があります。

歪みや亀裂のリスク

材料の加熱と冷却という性質そのものが、材料を反らせたり、歪ませたり、さらには亀裂を生じさせたりする可能性があります。このリスクは、複雑な形状や薄い部分の場合、加熱および冷却速度が極めて正確に管理されていないと特に高くなります。

運用上の複雑さとコスト

上記の危険を軽減する真空処理などの高度な熱処理方法は、洗練された高価な設備を必要とします。プロセス自体は複雑になる可能性があり、ガス管理や高真空の維持に課題を伴います。

2つの方法の物語:雰囲気 vs. 真空

雰囲気ベースから真空ベースの熱処理への進化は、トレードオフを明確に示しています。

制御雰囲気炉

この一般的な方法は、酸化を防ぐために制御されたガス環境を使用します。しかし、前述のように、表面仕上げが悪くなったり、表面元素が枯渇したりする可能性があり、プロセスガスの管理と回収に課題があります。

真空炉

真空中でプロセスを実行することにより、この方法は雰囲気ガスとの反応を完全に排除します。これにより、優れた再現性とクリーンな表面仕上げが提供されます。また、水素脆化のリスクを完全に回避できるため、重要な部品にとってより安全で信頼性の高い選択肢となります。

目標に合った適切な選択をする

適切な熱処理方法を選択するには、望ましい結果と、コスト、複雑さ、最終仕上げにおける許容可能なトレードオフのバランスを取る必要があります。

- 最高の性能と精度を重視する場合:真空熱処理のようなプロセスは、その清浄度、制御性、材料劣化を防ぐ能力において優れた選択肢です。

- 費用対効果の高い大量処理を重視する場合:処理後の表面仕上げがある程度許容できるのであれば、制御雰囲気プロセスで十分な場合があります。

- 製造後の応力除去のみを重視する場合:焼入れや焼き戻しよりも複雑ではない基本的な応力除去サイクルが、多くの場合、最も実用的で効率的なソリューションです。

最終的に、熱処理を材料強化のための戦略的ツールと見なすことで、固有の危険を最小限に抑えながら利点を最大化する適切なプロセスを選択できます。

要約表:

| 長所 | 短所 |

|---|---|

| 硬度、強度、靭性を調整できる | 歪みや亀裂のリスク |

| 延性と耐衝撃性を向上させる | 表面劣化の可能性(例:脱炭) |

| 製造による内部応力を除去する | 複雑で高価な設備(例:真空炉)が必要になる場合がある |

| 電気的または磁気的特性を向上させる | 二次仕上げ作業が必要になる場合がある |

材料に最適な熱処理プロセスを選択する準備はできましたか?

KINTEKでは、歪みや表面劣化などのリスクを最小限に抑えながら、正確な材料特性を実現するために、真空炉や制御雰囲気炉などの高度な実験装置を提供することに特化しています。当社の専門知識により、お客様の特定の用途に最適な性能、コスト、仕上げのバランスを確保します。

今すぐ当社の専門家にお問い合わせください。お客様のラボの熱処理ニーズについて話し合い、当社のソリューションがどのように結果を向上させることができるかを発見してください。

ビジュアルガイド