スパッタリングは、物理気相成長(PVD)技術の一つで、表面に超薄型で均一な材料膜を作成するために使用されます。原子レベルでは、このプロセスは「ターゲット」として知られるソース材料に高エネルギーイオンを衝突させることを含みます。この衝突により、ターゲットから原子が物理的に放出され、それが真空を通過して「基板」上に凝縮し、薄くて強力に密着したコーティングを形成します。

スパッタリングは、原子レベルのサンドブラストプロセスとして理解するのが最適です。砂の代わりに、電離ガスのプラズマを使用して、ソース材料から個々の原子を正確に削り取り、別の物体に高性能膜として再堆積させます。

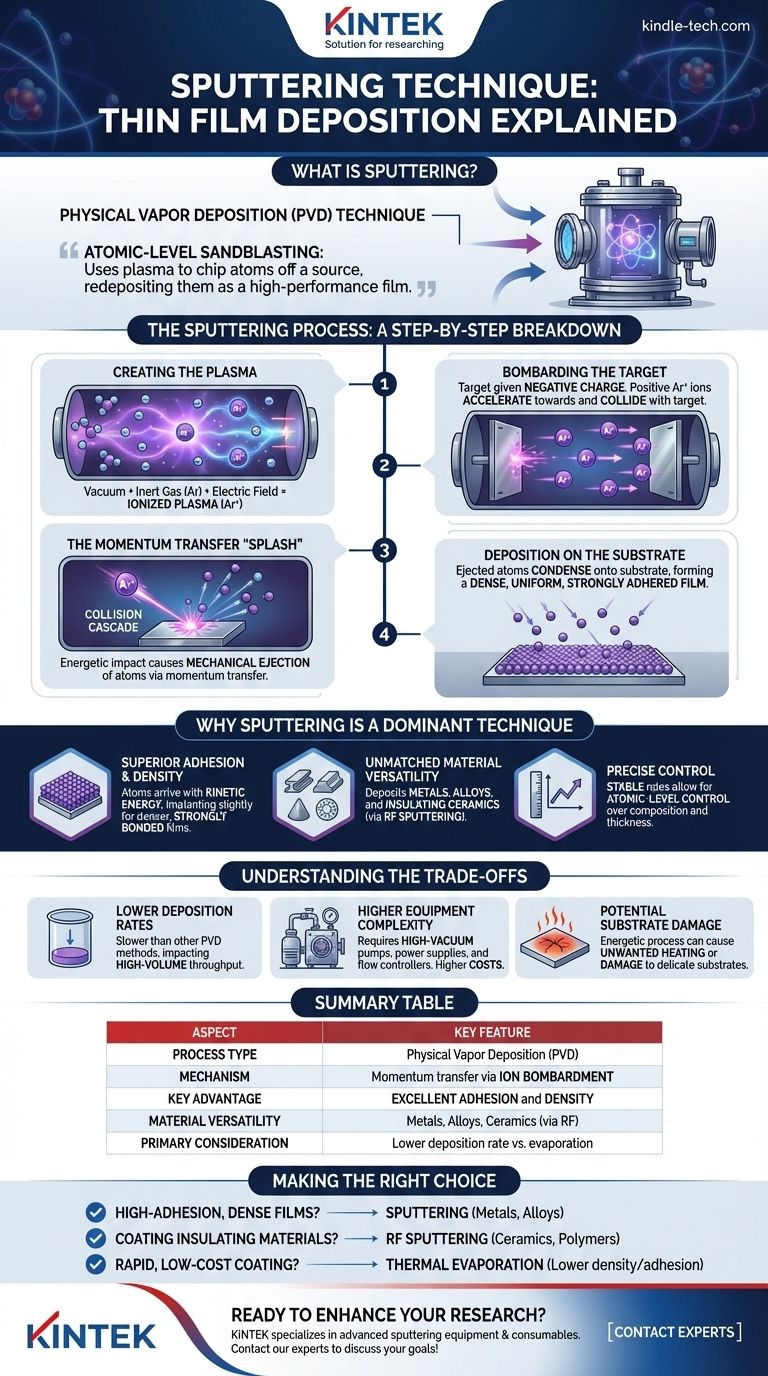

スパッタリングプロセス:段階的な内訳

スパッタリングは、膜の純度を確保するために真空チャンバー内で行われます。このプロセスは、化学反応ではなく、物理的相互作用の高度に制御されたシーケンスです。

ステップ1:プラズマの生成

まず、チャンバーは高真空まで排気され、その後、少量の制御された不活性ガス(通常はアルゴン)で再充填されます。強い電界が印加され、このガスを電離させ、アルゴン原子から電子を剥ぎ取り、プラズマと呼ばれる輝く活性化された物質の状態を作り出します。

ステップ2:ターゲットへの衝突

このプラズマには正に帯電したアルゴンイオンが含まれています。成膜したい材料で作られたターゲットには、負の電荷が与えられます。この電位差により、正のアルゴンイオンが負に帯電したターゲットに向かって激しく加速し、衝突します。

ステップ3:運動量伝達の「飛散」

高エネルギーイオンがターゲットに衝突すると、衝突カスケードでターゲット材料内の原子に運動量を伝達します。これは融解や蒸発のプロセスではなく、キューボールがビリヤードボールのラックを崩すのと非常によく似た、純粋に機械的な放出です。この衝撃は、ターゲット表面から原子や分子を完全に叩き出すのに十分な力を持っています。

ステップ4:基板への堆積

ターゲットから放出されたこれらの原子は、真空チャンバーを通過し、基板(例:シリコンウェハー、ガラスレンズ、医療用インプラント)上に着地します。それらが蓄積するにつれて、基板表面にしっかりと結合した薄く、緻密で、非常に均一な膜を形成します。

スパッタリングが主要な技術である理由

スパッタリングは、生成される膜の品質と多様性に関連するいくつかの重要な利点のために、他の成膜方法よりも選択されます。

優れた膜の密着性と密度

スパッタされた原子はかなりの運動エネルギーを持って基板に到達するため、表面にわずかに埋め込まれ、非常に密に結合することができます。これにより、他の多くの方法で生成された膜よりも密度が高く、はるかに強力に密着する膜が得られます。

比類のない材料の多様性

スパッタリングは、ほぼすべての材料を成膜できます。これには、純粋な金属、複雑な合金、さらには絶縁性セラミック化合物も含まれます。RF(高周波)スパッタリングと呼ばれる技術を使用することで、より単純なDCスパッタリング設定では不可能な、非導電性材料の成膜も可能です。

組成と膜厚の精密な制御

スパッタされた膜の組成は、ターゲット材料の組成に非常に近く、複雑な合金の成膜に最適です。さらに、成膜速度は非常に安定しており予測可能であるため、光学および半導体アプリケーションにとって重要な、原子レベルでの膜厚制御が可能です。

トレードオフを理解する

完璧な技術はありません。スパッタリングの精度と品質には、考慮すべき特定の欠点があります。

低い成膜速度

別のPVD法である熱蒸着と比較して、スパッタリングは一般的に遅いプロセスです。これは、速度が主な懸念事項である大量生産環境でのスループットに影響を与える可能性があります。

高い装置の複雑さ

スパッタリングシステムは機械的に複雑で、高真空ポンプ、高度な電源(特にRF用)、精密なガス流量制御器が必要です。この複雑さにより、初期の装置コストとメンテナンス要件が高くなります。

基板の損傷または加熱の可能性

プロセスのエネルギー的な性質により、基板が不要に加熱される可能性があります。ポリマーや特定の生物学的サンプルなどのデリケートな基板の場合、このエネルギー衝突は適切に管理しないと損傷を引き起こす可能性があります。

目標に合った適切な選択をする

成膜方法を選択するには、膜の性能要件と、コスト、速度、材料の適合性などのプロセス上の制約とのバランスを取る必要があります。

- 高密着性で緻密な膜を合金や難融性金属から作成することが主な焦点である場合:スパッタリングは、その優れた組成制御と堆積原子の高いエネルギーにより、優れた選択肢です。

- セラミックやポリマーなどの絶縁材料をコーティングすることが主な焦点である場合:RFスパッタリングは、非導電性ターゲットから高品質の膜を生成するための唯一の実行可能で信頼性の高い技術の1つです。

- 単純な低融点金属を迅速かつ低コストでコーティングすることが主な焦点である場合:熱蒸着を検討するかもしれませんが、スパッタリングが提供する膜の密度と密着性を犠牲にする覚悟が必要です。

最終的に、スパッタリングの物理的原理を理解することで、高性能で精密に設計された表面を作成するための最も効果的な製造プロセスを選択することができます。

要約表:

| 側面 | 主な特徴 |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| メカニズム | イオン衝突による運動量伝達 |

| 主な利点 | 優れた膜の密着性と密度 |

| 材料の多様性 | 金属、合金、セラミック(RFスパッタリング経由) |

| 主な考慮事項 | 蒸着と比較して成膜速度が低い |

高性能薄膜で研究を強化する準備はできていますか? KINTEKは、お客様の研究室の特定のニーズに合わせて調整された高度なスパッタリング装置と消耗品の提供を専門としています。金属、合金、絶縁性セラミックのいずれを扱っている場合でも、当社のソリューションは最先端のアプリケーションに必要な精度、均一性、密着性を提供します。今すぐ当社の専門家にお問い合わせください。お客様の薄膜成膜目標をどのようにサポートできるかについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 有機物用蒸発皿

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート