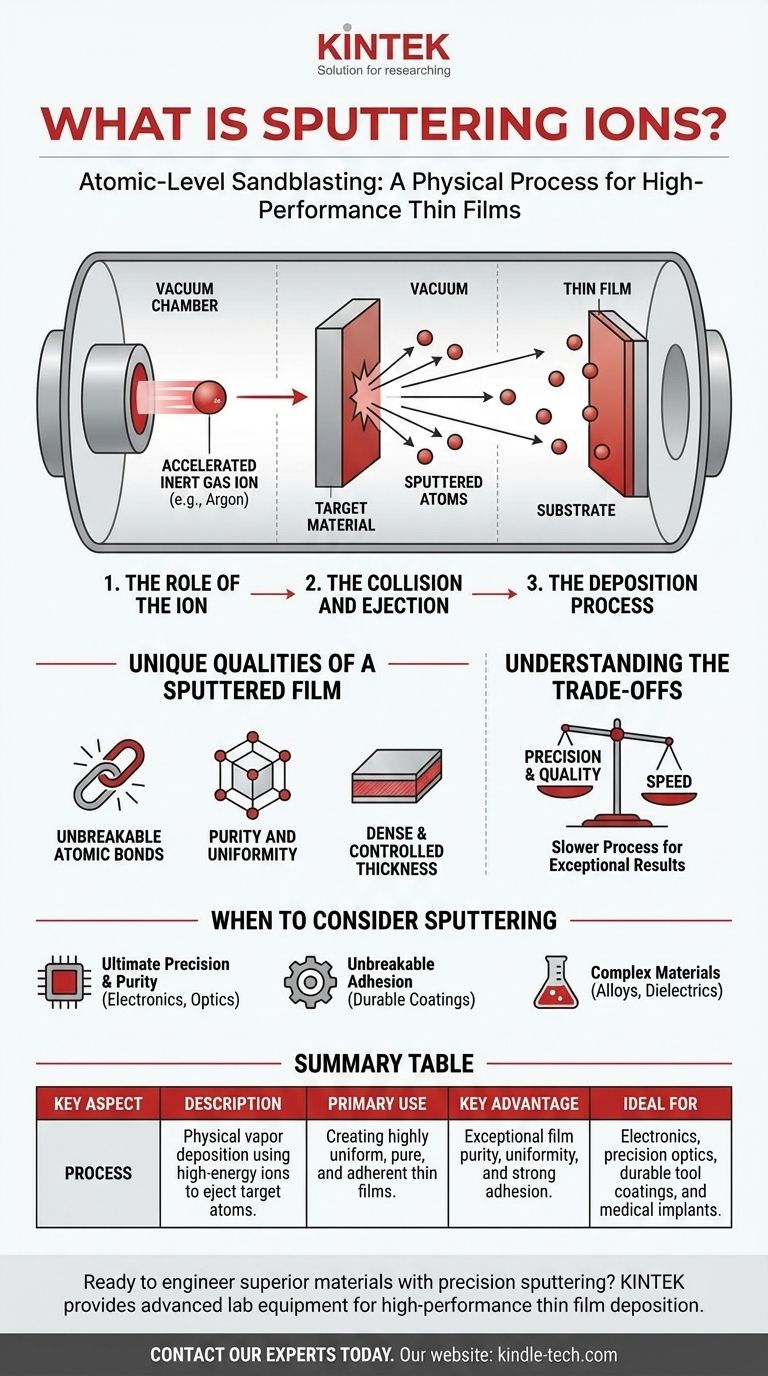

本質的に、スパッタリングは、高エネルギーイオンが固体材料に衝突し、その表面から原子を叩き出す物理プロセスです。放出されたこれらの原子は移動し、近くの物体上に堆積し、非常に薄く均一なコーティングを形成します。イオンビーム堆積(IBD)としても知られるこの技術は、電子機器や光学機器などの分野で高性能材料を製造するための基礎となります。

把握すべき核心的な概念は、スパッタリングは化学反応ではないということです。これは純粋に物理的な「原子レベルのサンドブラスト」であり、材料をソースターゲットから最終製品へ、一度に原子一つずつ制御された方法で移動させることを可能にします。

中核となるメカニズム:スパッタリングの仕組み

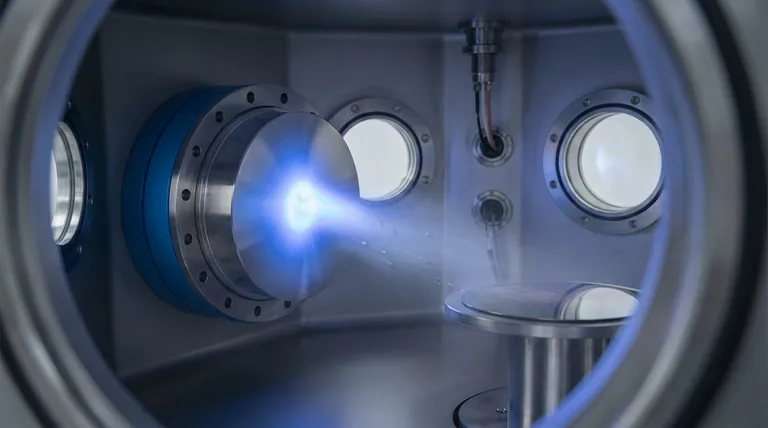

スパッタリングの価値を理解するには、まず作用している物理現象を視覚化する必要があります。このプロセスは、加速されたイオンから始まり、堆積された原子で終わる、一連の因果関係です。

イオンの役割

プロセスは、通常アルゴンなどの不活性ガス由来のイオンから始まります。このイオンは、電場で加速されることによって高い運動エネルギーを与えられます。

これは投射物として機能し、堆積させたい材料の塊、すなわちターゲットに向けられます。イオンの目的は、単にエネルギーを運び、伝達することです。

衝突と放出

高エネルギーイオンがターゲット材料に衝突すると、その運動量とエネルギーをターゲット表面内の原子に伝達します。

このエネルギー伝達は、強力なビリヤードのブレイクショットのようなものです。表面の原子が衝突から十分なエネルギーを受け取ると、その原子結合を乗り越えてターゲットから物理的に放出される、すなわちスパッタリングされることがあります。これらの放出された粒子は、通常、イオンではなく中性の原子です。

堆積プロセス

これらの新しく放出された原子は真空チャンバーを移動し、基板として知られる近くの表面に着弾します。

何百万ものこれらの原子が基板上に着弾するにつれて、それらは層をなして蓄積し、新しい、極めて薄膜を形成します。プロセスが非常に制御されているため、結果として得られる膜は非常に均一で高密度になります。

スパッタリング膜の独自の特性

スパッタリングが選ばれる「理由」は、それが生成する膜の比類のない品質にあります。堆積プロセスの物理的な性質は、ユニークで非常に望ましい特性を付与します。

壊れにくい原子結合

「事実上壊れない」結合という言及は誇張ではありません。スパッタリングされた原子は、かなりの運動エネルギーを持って基板に到達し、これが表面への極めて強固な密着性を持つ、高密度で密に充填された構造を形成するのに役立ちます。

純度と均一性

スパッタリングは真空中で不活性ガスを使用して行われるため、汚染のリスクは極めて低いです。これにより、非常に純粋な膜が得られます。

さらに、プロセスの微調整が可能であり、光学レンズや半導体ウェーハなどの用途で重要な、基板全体にわたる膜の厚さの均一性を保証できます。

トレードオフの理解

いかなる技術プロセスも妥協なしには成り立ちません。強力ではありますが、スパッタリングには、それが適切な選択となる時期を決定する実際的な考慮事項があります。

精度 対 速度

膜を原子層ごとに構築することは、本質的に遅いプロセスです。スパッタリング膜の卓越した精度と品質は、多くの場合、堆積速度とのトレードオフになります。

迅速に厚いコーティングが必要であり、絶対的な均一性が重要ではない用途では、熱蒸着や化学気相成長などの他の方法がより適している場合があります。

「費用対効果」の意味

スパッタリングは、その独自の利点が必須要件となる用途では費用対効果が高いと見なされます。装置は複雑ですが、ほぼすべての材料から非常に耐久性があり、純粋で均一な膜を作成できる能力は、しばしば投資を正当化します。

コストは最終製品の高い付加価値性能に対して相対的なものです。絶対的な意味で「安い」プロセスではありませんが、他では達成が難しい価値を提供します。

プロジェクトでスパッタリングを検討すべき時

堆積方法の選択は、最終目標に完全に依存します。スパッタリングを使用するという決定は、それが提供する特定の品質が必要かどうかによって決まります。

- 究極の膜精度と純度が主な焦点である場合: スパッタリングは、精密光学機器や半導体デバイスなどの要求の厳しい用途向けに、高均一性で密度の高い膜を作成するためのゴールドスタンダードです。

- 壊れない密着性が主な焦点である場合: プロセスのエネルギー的な性質により、堆積された膜が例外的に良好に密着するため、工具や医療用インプラントの耐久性のある硬質コーティングに最適です。

- 複雑な材料または特殊な材料の堆積が主な焦点である場合: 物理プロセスであるため、スパッタリングは、化学ベースの方法では困難な金属、合金、誘電体など、幅広い材料を堆積させることができます。

スパッタリングのメカニズムを理解することで、原子スケールで材料を設計するためにその力をより良く活用できます。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセス | 高エネルギーイオンを使用してターゲット原子を放出する物理的気相成長法。 |

| 主な用途 | 高均一性、高純度、高密着性の薄膜の作成。 |

| 主な利点 | 卓越した膜純度、均一性、強力な密着性。 |

| 理想的な用途 | 電子機器、精密光学機器、耐久性のある工具コーティング、医療用インプラント。 |

精密スパッタリングで優れた材料の設計を始めませんか?

KINTEKは、高性能薄膜堆積に必要な高度なラボ機器と消耗品の提供を専門としています。半導体デバイス、精密光学機器、または耐久性のあるコーティングを開発しているかどうかにかかわらず、当社の専門知識により、膜の純度、均一性、密着性の究極を達成できます。

当社の専門家に今すぐお問い合わせいただき、当社のソリューションがお客様の研究開発と生産をどのように加速できるかをご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- ラボスケール真空誘導溶解炉