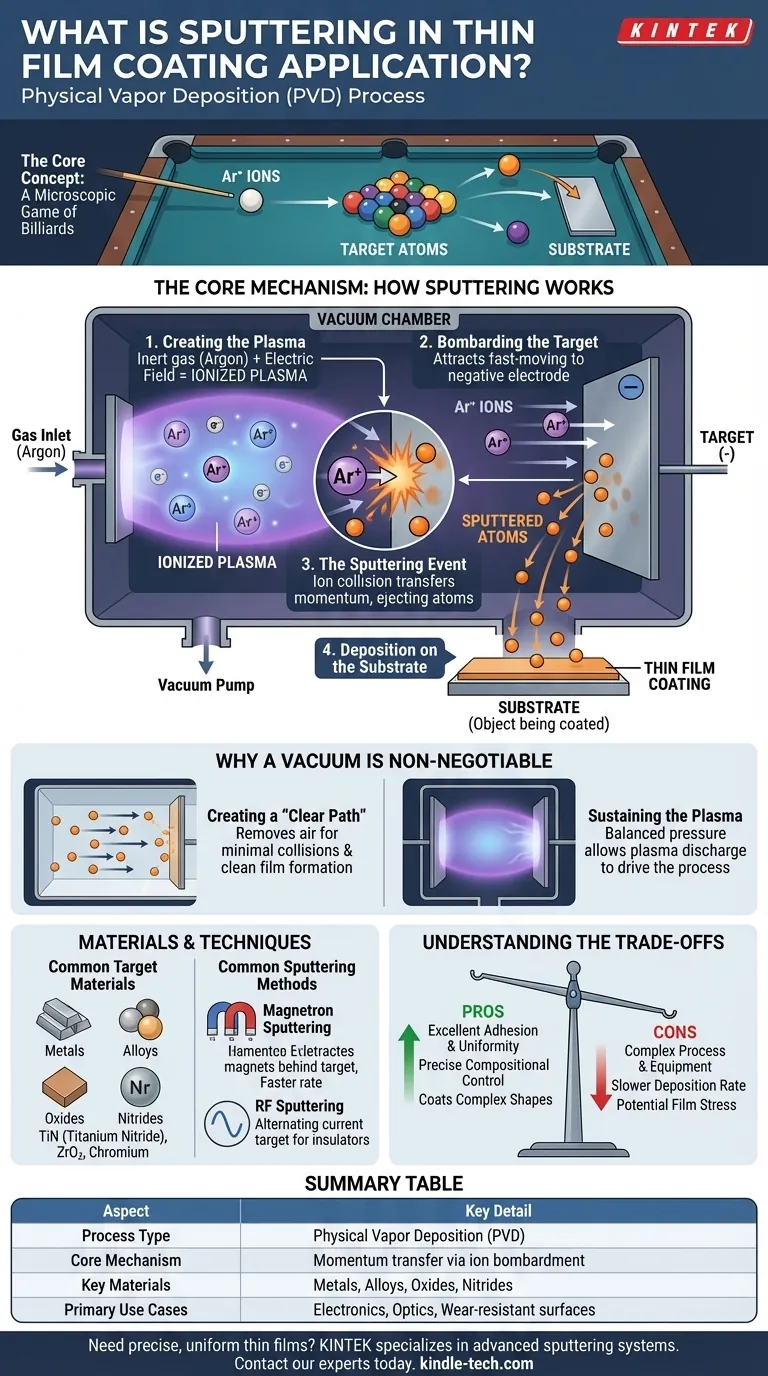

本質的に、スパッタリングは、基板と呼ばれる表面上に、極めて薄く均一な材料膜を作成するために使用される物理気相成長(PVD)プロセスです。これは、真空中でエネルギーを与えられたイオンでターゲット材(「ターゲット」)を衝突させることにより、ターゲット材から原子を叩き出して放出させることで機能します。放出された原子は移動し、基板上に凝縮して、目的のコーティングを原子層ごとに構築していきます。

スパッタリングは化学反応や単なるスプレー塗布技術ではありません。これは運動量伝達プロセスです。高エネルギーイオンがキューボールとなり、ターゲットから原子を叩き出して、それが別の場所に堆積して高性能膜を形成する、というミクロなビリヤードゲームだと考えてください。

コアメカニズム:スパッタリングの仕組み

スパッタリングは、密閉された真空チャンバー内で行われる高度に制御されたプロセスです。全体のメカニズムは、いくつかの基本的なステップに分けることができます。

ステップ1:プラズマの生成

プロセスは、不活性ガス、通常はアルゴンを少量、真空チャンバー内に導入することから始まります。次に電場を印加し、ガスにエネルギーを与えてアルゴン原子から電子を剥ぎ取り、プラズマとして知られる発光するイオン化ガスを生成します。このプラズマは、正に帯電したアルゴンイオンと自由電子で構成されています。

ステップ2:ターゲットへの衝突(ボンバルディメント)

成膜されるソース材料であるターゲットには、強い負の電荷が与えられます。この負電荷は、プラズマ中の正電荷を持つイオンを強力に引きつけ、イオンを加速させてターゲット表面に高速で衝突させます。

ステップ3:スパッタリング事象

これらの高エネルギーイオンがターゲットに衝突すると、運動量がターゲット表面の原子に伝達されます。エネルギーが十分であれば、この衝突によりターゲット材料から原子が放出または「スパッタ」され、真空チャンバー内に放出されます。

ステップ4:基板への堆積

これらのスパッタされた原子は、真空を移動して基板(コーティングされる物体)に到達します。到着すると、それらは表面上に凝縮し、薄く、高密度で、非常に均一な膜を徐々に構築します。

真空が不可欠な理由

スパッタリングプロセス全体は、2つの重要な理由から、注意深く制御された真空環境の維持に依存しています。

「クリアパス」の作成

真空は、チャンバーから空気やその他の粒子を除去します。これにより、スパッタされた原子がターゲットから基板へ衝突や抵抗を最小限に抑えて移動できるようになります。真空がないと、スパッタされた原子は空気分子と衝突し、散乱して、クリーンで高密度の膜の形成を妨げます。

プラズマの維持

深い真空が必要ですが、プラズマを生成するためには少量のガスが必要です。圧力は完全にバランスが取れている必要があり、クリアパスを可能にするほど低いが、プロセス全体を駆動するプラズマ放電を維持するのに十分なほど高い必要があります。

材料と技術

スパッタリングはその多用途性で評価されており、いくつかの洗練された方法を使用して広範囲の材料を堆積させることができます。

一般的なターゲット材料

このプロセスは純粋な金属に限定されません。反応性ガス(酸素や窒素など)をチャンバーに導入することにより、合金、酸化物、窒化物を堆積させるためによく使用されます。窒化チタン、酸化ジルコニウム、クロムなどの材料は、硬いコーティング、耐久性のあるコーティング、または光学的に特定のコーティングを作成するために一般的にスパッタリングされます。

一般的なスパッタリング方法

効率と制御を向上させるために、いくつかの特殊な技術が開発されています。マグネトロンスパッタリングは、ターゲットの後ろに強力な磁石を使用して電子を閉じ込め、スパッタリングガスのイオン化を増加させ、堆積速度を大幅に向上させます。RF(高周波)スパッタリングは交流電流を使用するため、電気的に絶縁性の材料をスパッタリングすることが可能になります。

トレードオフの理解

スパッタリングは強力ですが、特定の制限がある洗練された技術であり、ある用途には適しているが他の用途には適さない場合があります。

プロセスの複雑さ

スパッタリングには、真空圧、ガス流量、電源に対する正確で自動化された制御が必要です。塗装や電気めっきなどの単純な方法よりもはるかに複雑であり、機器への多大な設備投資が求められます。

成膜速度

熱蒸着などの他のPVD法と比較して、スパッタリングは成膜速度が遅い場合があります。これは、非常に厚い膜を必要とする用途では経済的でない可能性があります。

密着性と応力

スパッタされた原子の高いエネルギーは、一般的に基板への優れた密着性を促進します。しかし、この同じエネルギーは膜内に圧縮応力を誘発することもあり、適切に管理されない場合、クラックや剥離につながる可能性があります。

目標に応じた適切な選択

コーティング方法の選択は、最終膜の望ましい特性に完全に依存します。

- 主な焦点が高純度と組成制御である場合: スパッタリングは、ターゲットから基板へ化学量論がほとんど変化せずに材料を移動させるため、理想的です。

- 主な焦点が複雑な合金や絶縁体のコーティングである場合: スパッタリング、特にRFスパッタリングは、溶解または蒸発させることが不可能な材料を堆積させる信頼性の高い方法を提供します。

- 主な焦点が優れた密着性と均一性である場合: スパッタリングのエネルギー的な性質により、複雑な形状に対する優れた被覆性を備えた、高密度で強固に結合した膜が作成されます。

結局のところ、スパッタリングは、現代のエレクトロニクス、光学機器、耐久消費財を可能にする高度な高性能膜を作成するための基盤技術です。

要約表:

| 側面 | 重要な詳細 |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| コアメカニズム | 真空中のイオン衝突による運動量伝達 |

| 主要材料 | 金属、合金、酸化物、窒化物(例:窒化チタン) |

| 主な用途 | エレクトロニクス、光学コーティング、耐摩耗表面 |

| 主な利点 | 高い均一性、優れた密着性、正確な組成制御 |

| 一般的な制限 | 成膜速度が遅い、装置の複雑性が高い |

研究室の次のプロジェクトに、正確で均一な薄膜が必要ですか? KINTEKは、研究および生産向けに設計された高度なスパッタリングシステムを含む、ラボ機器および消耗品の専門家です。新しい電子部品、光学コーティング、または耐久性のある表面を開発しているかどうかにかかわらず、当社のソリューションはあなたの作業が要求する純度、密着性、制御性を提供します。当社の専門家に今すぐ連絡して、ラボの薄膜コーティングのニーズをどのようにサポートできるかご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 有機物用蒸発皿

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート