半導体製造において、スパッタリングは物理気相成長(PVD)に使用される基幹プロセスです。これは、シリコンウェーハなどの基板上に、超薄く、極めて純粋な材料の膜を堆積させる、高度に制御された手法です。これは、ソース材料(「ターゲット」)を高エネルギーイオンで衝突させることによって達成され、ターゲットの表面から原子が物理的に叩き出され、それらが移動してウェーハ上に凝縮することを可能にします。

スパッタリングは単なるコーティング技術以上のものです。それは原子スケールでの精密な構築方法です。半導体製造におけるその根本的な価値は、導体から絶縁体まで、幅広い材料を、複雑な多層集積回路を構築するために必要な極度の純度と均一性で成膜できる能力にあります。

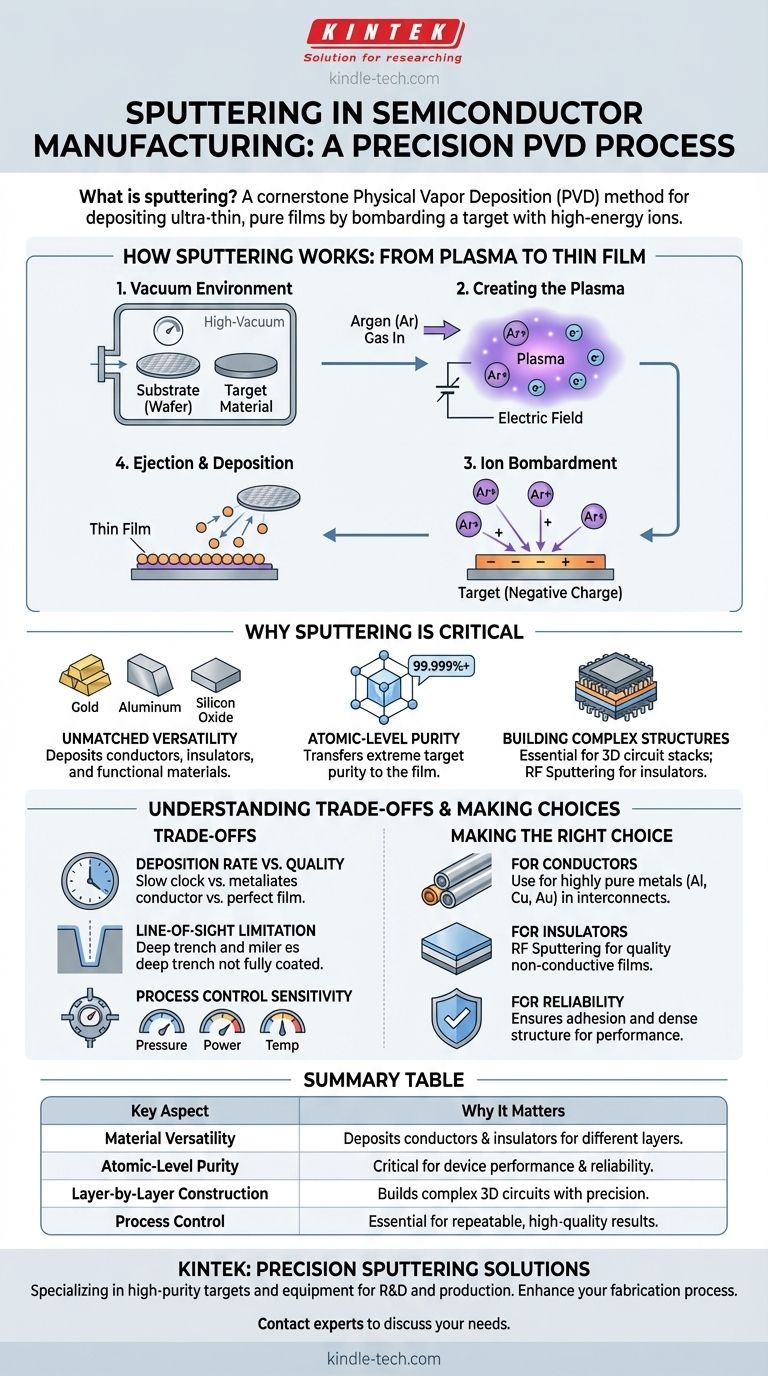

スパッタリングの仕組み:プラズマから薄膜へ

スパッタリングは、真空チャンバー内で起こる物理プロセスです。段階的なメカニズムを理解することで、なぜそれが微細な電子構造を作成するのにそれほど強力なのかが明らかになります。

真空環境

まず、基板(ウェーハ)とターゲット材料を、高真空チャンバー内に配置します。このステップは、薄膜に取り込まれて半導体デバイスを破壊する可能性のある大気ガスやその他の汚染物質を除去するために不可欠です。

プラズマの生成

次に、少量の不活性ガス、ほとんどの場合アルゴン(Ar)をチャンバー内に導入します。その後、強力な電場または電磁場が印加され、ガスがイオン化されます。これにより、正に帯電したアルゴンイオン(Ar+)と自由電子からなる物質の状態であるプラズマが生成されます。

ターゲットとイオンの衝突

堆積させる材料(金、アルミニウム、酸化タンタルなど)は「ターゲット」の形状にされ、強い負の電荷が与えられます。プラズマ中の正に帯電したアルゴンイオンは、自然にこの負に帯電したターゲットに向かって高速で引き寄せられ、加速されます。

放出と堆積

これらの高エネルギーイオンがターゲットに衝突すると、運動量とエネルギーが伝達され、ターゲットの表面から個々の原子が物理的に叩き出されます、すなわち「スパッタリング」されます。これらの放出された原子は真空チャンバーを通過し、基板上に到達し、原子一つ一つで徐々に均一な薄膜を形成していきます。

半導体にとってスパッタリングが極めて重要である理由

スパッタリングプロセスの独自の特性は、性能がナノメートルスケールでの材料と精度によって決まる現代のマイクロチップ製造において不可欠なものとなっています。

比類のない材料の多様性

スパッタリングは、多種多様な材料の堆積に使用できます。これには、回路配線(インターコネクト)用の金やアルミニウムなどの導電性金属、層間の短絡を防ぐための酸化シリコンなどの絶縁誘電膜、トランジスタやその他のコンポーネント用の特定の機能性材料が含まれます。

原子レベルの純度の達成

半導体の性能は不純物に非常に敏感です。スパッタリングプロセスは、ソースターゲットの純度をウェーハ上の膜に直接転写することに優れています。スパッタリングターゲットは極めて高い純度(多くの場合99.999%以上)で製造されており、このプロセスにより、これらの汚染物質が最終デバイスに混入しないことが保証されます。

層ごとに複雑な構造を構築する

現代の集積回路は平坦ではなく、数十の層を持つ三次元構造です。スパッタリングは、この垂直な積層を構築するために使用される主要な技術です。例えば、RF(高周波)スパッタリングは、絶縁材料を堆積させるために特に使用され、チップ内の密集した金属配線の層を分離するために不可欠です。

トレードオフの理解

スパッタリングは強力ですが、エンジニアが管理しなければならない特定の制限とパラメーターを持つプロセスです。

成膜速度と膜品質

スパッタリングは、熱蒸着などの一部の代替手段と比較して、一般的に成膜速度が遅い方法です。より多くの電力を使用して成膜速度を上げることは可能ですが、これにより結果として得られる膜の均一性と構造品質が損なわれる可能性があります。

コンフォーマルコーティングの課題

スパッタリングは主に「直線的(line-of-sight)」プロセスであり、スパッタされた原子はターゲットから基板へ比較的まっすぐな線で移動することを意味します。これにより、チップ表面の深い狭いトレンチやその他の複雑な3D構造の底面や側壁を均一にコーティングすることが困難になる場合があります。

プロセス制御がすべて

スパッタ膜の最終的な特性(厚さ、密度、応力など)は、プロセス変数に大きく依存します。チャンバー内のガス圧力、ターゲットに印加される電力、基板温度などの要因は、再現性のある高品質の結果を保証するために極めて正確に制御されなければなりません。

目的のための適切な選択

スパッタリングの適用は、半導体デバイス内で作成される特定の層に基づいて選択されます。

- 導電経路の作成が主な焦点の場合: スパッタリングは、チップ内を電気が流れるためのインターコネクトや接点として、アルミニウム、銅、金などの高純度金属を堆積させるための決定的な方法です。

- コンポーネントの電気的絶縁が主な焦点の場合: RFスパッタリングは、数十億のコンポーネント同士を絶縁するために不可欠な、酸化シリコンや酸化アルミニウムなどの高品質な非導電性膜を堆積させるための業界標準です。

- デバイスの信頼性と性能の最大化が主な焦点の場合: スパッタリングによって達成される優れた純度、強力な密着性、および高密度な膜構造は、信頼性が高く長寿命の半導体デバイスを作成するためには譲れない要素です。

結局のところ、スパッタリングを習得することは、原子層ごとに信頼性の高い高性能な集積回路を構築する技術を習得することに他なりません。

要約表:

| 主要な側面 | 半導体において重要な理由 |

|---|---|

| 材料の多様性 | チップの異なる層のために導体(例:金、アルミニウム)と絶縁体(例:酸化シリコン)を堆積させる。 |

| 原子レベルの純度 | ターゲットの99.999%以上の純度をウェーハに転写し、デバイスの性能と信頼性に不可欠である。 |

| 層ごとの構築 | 正確で均一な膜により、複雑な3D集積回路を構築する。 |

| プロセス制御 | 再現性の高い高品質の結果を得るためには、ガス圧力や電力などの変数を正確に管理する必要がある。 |

精密スパッタリングソリューションで半導体製造プロセスを強化する準備はできていますか?

KINTEKは、最新のマイクロチップに電力を供給する導電層および絶縁層の堆積に不可欠な高純度スパッタリングターゲットと実験装置を専門としています。次世代ロジック、メモリ、MEMSデバイスを開発する場合でも、当社の材料と専門知識は、お客様の研究開発および生産が必要とする極度の純度と均一性を保証します。

当社のスパッタリング消耗品とサポートが、より信頼性の高い高性能な集積回路の構築にどのように役立つかについて、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置