スパッタ装置は、物理気相成長法(PVD)と呼ばれるプロセスに使用される高度に制御されたシステムです。この装置は、その核心において、真空中で励起されたイオンを使用して、ソース材料から原子を叩き出し(まるで微細なサンドブラスターのように)、それらを基板上に超薄膜として堆積させます。この技術は、マイクロチップから眼鏡に至るまで、数え切れないほどの現代技術の製造に不可欠です。

スパッタリングは、表面を溶かしたり塗装したりするものではなく、精密な原子レベルの転写プロセスです。スパッタ装置は高真空環境を作り出し、そこでプラズマがターゲット材料を「サンドブラスト」し、その材料の完全に均一な超薄層を事実上あらゆる基板上に堆積させることができます。

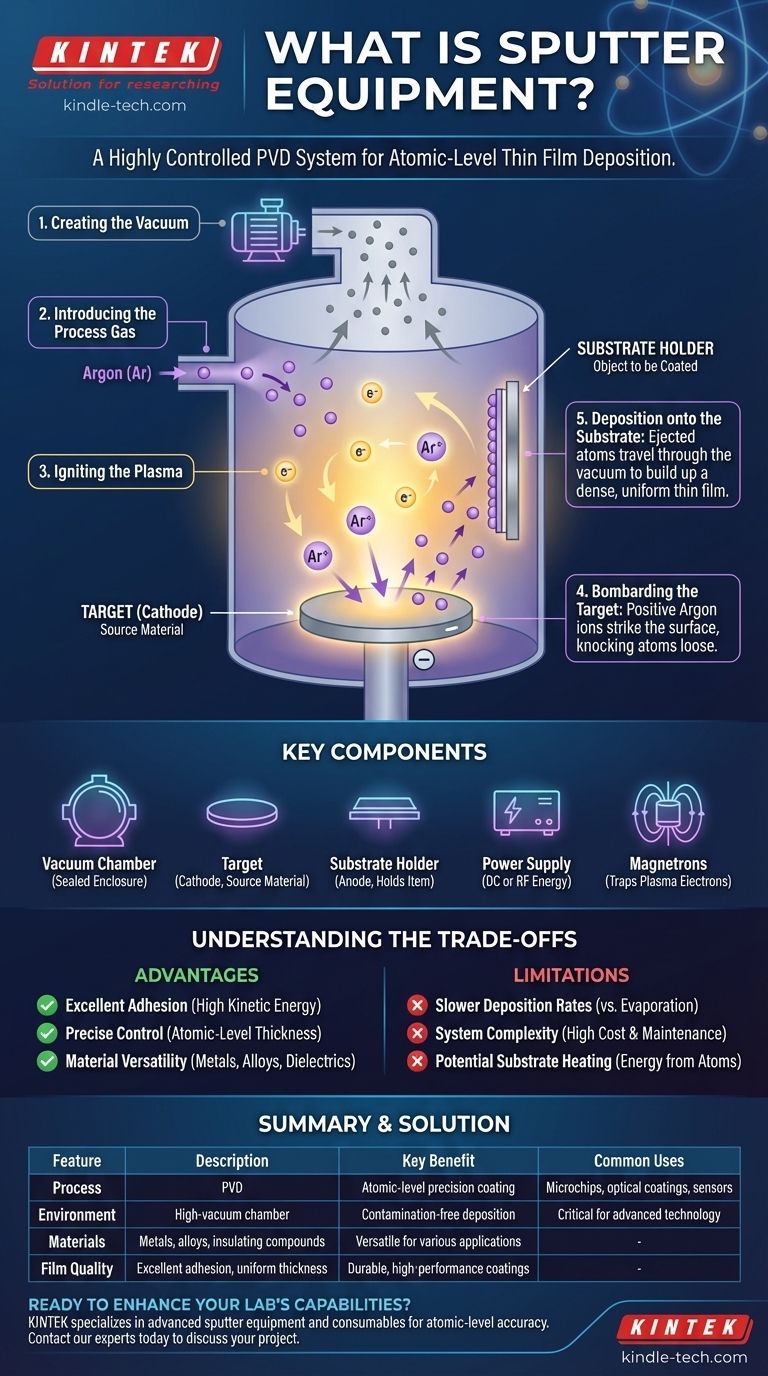

スパッタリングの基本的な仕組み

装置を理解するには、まずそれが促進するプロセスを理解する必要があります。この操作は、明確な一連のイベントに分解できます。

1. 真空の生成

まず、一連のポンプが密閉されたプロセスチャンバーからほとんどすべての空気を取り除きます。これは、スパッタされた原子が空気分子と衝突するのを防ぎ、薄膜の汚染を避けるために重要です。

2. プロセスガスの導入

次に、少量の精密に制御された不活性ガス、通常はアルゴン(Ar)がチャンバーに導入されます。このガスは、最終的にソース材料を衝撃するために使用されます。

3. プラズマの点火

チャンバー内に高電圧が印加され、アルゴンガス原子から電子が剥ぎ取られます。これにより、正のアルゴンイオン(Ar+)と自由電子からなる、光り輝く励起状態の物質であるプラズマが生成されます。

4. ターゲットの衝撃

ターゲットとして知られるソース材料には、負の電荷が与えられます。これにより、プラズマからの正のアルゴンイオンがターゲットに向かって激しく加速され、かなりのエネルギーでその表面に衝突します。

5. 基板への堆積

アルゴンイオンの各衝突は、ターゲット材料から原子を叩き出すのに十分な力を持っています。これらの放出された原子は真空チャンバー内を移動し、コーティングされる対象物、つまり基板の表面に着地し、徐々に緻密で均一な薄膜を形成します。

スパッタシステムの主要コンポーネント

設計は様々ですが、ほとんどすべてのスパッタ成膜システムは、この原子スケールのプロセスを管理する一連のコアコンポーネントを中心に構築されています。

真空チャンバー

これは、プロセス全体が行われる密閉されたエンクロージャーです。通常、ステンレス鋼製で、高真空条件に耐えるように設計されています。

ターゲット(陰極)

これは、堆積させたい材料でできたプレートです。電源の負極に接続されており、「陰極」となります。

基板ホルダー(陽極)

このプラットフォームは、コーティングされる品目(ウェーハ、レンズなど)を保持します。多くの場合、接地されているか、正に帯電しており(「陽極」)、膜の均一性と品質を向上させるために回転させたり加熱したりすることができます。

電源(DC vs. RF)

電源は、プラズマを生成し維持するためのエネルギーを供給します。

- DC(直流)電源は、金属などの導電性ターゲット材料のスパッタリングに使用されます。

- RF(高周波)電源は、非導電性(絶縁性)材料の場合に必要です。これにより、ターゲット上での電荷の蓄積を防ぎ、プロセスが停止するのを防ぎます。

マグネトロン

ほとんどの最新システムはマグネトロンスパッタリングシステムです。これらは、ターゲットの背後に強力な磁石を配置し、プラズマの電子をターゲットのすぐ前の磁場に閉じ込めます。これにより、生成されるアルゴンイオンの数が劇的に増加し、はるかに高速で効率的な成膜速度が得られます。

トレードオフの理解

スパッタリングは強力で汎用性の高い技術ですが、他のエンジニアリングプロセスと同様に、一連のトレードオフが伴います。

スパッタリングの利点

優れた密着性:スパッタされた原子は高い運動エネルギーで基板に到達するため、表面との非常に強力で緻密な結合を形成するのに役立ちます。

精密な制御:このプロセスにより、膜厚を非常に細かく制御でき、多くの場合、単一オングストロームレベルまで可能です。

材料の多様性:純粋な金属、合金、そしてRF電源を使用すれば絶縁性化合物など、幅広い材料をスパッタリングできます。

一般的な制限と課題

遅い成膜速度:熱蒸着などの他の方法と比較して、スパッタリングはプロセスが遅くなる可能性があり、製造スループットに影響を与える可能性があります。

システムの複雑さ:スパッタ装置は機械的および電子的に複雑であり、高電圧電源、真空システム、ガス処理を伴うため、コストとメンテナンスが高くなります。

基板加熱の可能性:到達する原子からのエネルギーが基板を加熱する可能性があり、熱に弱い材料には望ましくない場合があります。

目標に合った適切な選択をする

スパッタリングの強みを理解することで、薄膜を作成するための技術要件と合致するかどうかを判断できます。

- 材料の純度と強力な密着性が主な焦点である場合:物理的な結合メカニズムとクリーンな真空環境により、スパッタリングは優れた選択肢です。

- 非導電性(誘電体)材料の堆積が主な焦点である場合:絶縁性ターゲットを処理するには、RF電源を備えたシステムが必要です。

- 単純な金属コーティングで高いスループットが主な焦点である場合:スパッタリングと熱蒸着を比較検討するかもしれません。熱蒸着は特定の材料でより高い成膜速度を提供できます。

- 複合膜(例:酸化物または窒化物)の作成が主な焦点である場合:反応性スパッタリングを検討する必要があります。これは、酸素や窒素などの反応性ガスをチャンバーに追加するバリエーションです。

最終的に、スパッタ装置は原子レベルの構築ツールを提供し、現代技術を推進する表面の精密なエンジニアリングを可能にします。

要約表:

| 特徴 | 説明 | 主な利点 |

|---|---|---|

| プロセス | 物理気相成長法(PVD) | 原子レベルの精密コーティング |

| 環境 | 不活性ガスを備えた高真空チャンバー | 汚染のない堆積 |

| 材料 | 金属、合金、絶縁性化合物 | 様々な用途に対応する汎用性 |

| 膜品質 | 優れた密着性、均一な膜厚 | 耐久性のある高性能コーティング |

| 一般的な用途 | マイクロチップ、光学コーティング、センサー | 先端技術に不可欠 |

精密薄膜成膜で研究室の能力を高める準備はできていますか?

KINTEKは、半導体、研究、材料科学のために原子レベルの精度を要求する研究室にサービスを提供し、高度なスパッタ装置と消耗品を専門としています。当社のシステムは、お客様のプロジェクトに必要な優れた密着性、材料の多様性、精密な制御を提供します。

今すぐ当社の専門家にお問い合わせください。当社のスパッタリングソリューションがお客様のイノベーションを加速し、優れたコーティング結果を達成する方法についてご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 有機物用蒸発皿

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

よくある質問

- CVD半導体のプロセスとは?薄膜堆積のステップバイステップガイド

- 化学気相成長(CVD)装置の機能は何ですか?BDD電極の精密成長

- CVDダイヤモンドの原材料は何ですか?メタンガスから完璧な結晶まで

- 除氷用CNTアレイの合成において、高温CVD炉はどのような役割を果たしますか? プレシジョン・エアロスペース・エンジニアリング

- 化学気相成長(CVD)と物理気相成長(PVD)の違いは何ですか?適切な薄膜コーティングプロセスを選択するためのガイド

- レーザー焼結のプロセスとは?複雑な部品のための積層造形ガイド

- CO2はCVDダイヤモンドの品質にどのように影響しますか?純度を高め、優れた光学特性を実現する

- 物理蒸着(PVD)の特徴は何ですか?高純度で耐久性のある薄膜コーティングを実現