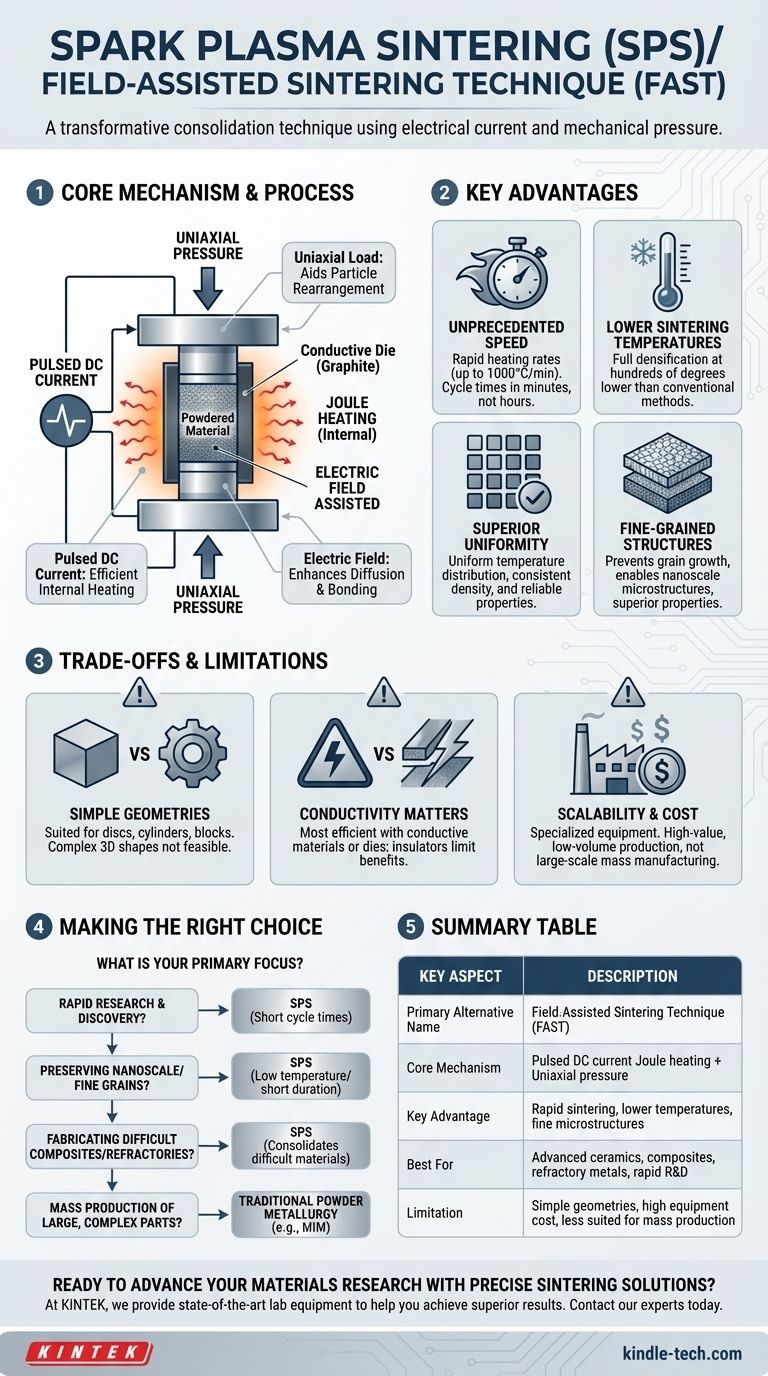

スパークプラズマ焼結(SPS)は、その核心において、電界アシスト焼結技術(FAST)とも呼ばれています。 この代替名は、電気電流と機械的圧力を利用して粉末を迅速に緻密な固体材料に固めるプロセスをより正確に表しています。外部からゆっくりとサンプルを加熱する従来の炉とは異なり、SPSは金型、そして時には材料自体に直接電流を流すことで、信じられないほど速い加熱と短い処理時間を可能にします。

重要な点は、SPSが単に高速な加熱方法であるだけでなく、根本的に異なる固化技術であるということです。圧力、直流電流、およびそれによって生じる熱場を同時に適用することで、従来の焼結に必要な時間のごく一部で、より低い温度で高密度で微細な結晶粒の材料を作り出します。

SPSが焼結プロセスをどのように再定義するか

SPSの価値を理解するには、まずそれが従来の炉ベースの方法とどのように異なるかを理解する必要があります。このプロセスは、電気的、熱的、機械的力の独自の相乗効果を利用しています。

コアメカニズム:ジュール加熱

従来の焼結では、熱は外部の加熱要素からの放射によってゆっくりと伝達されます。

SPSは、ジュール加熱によって内部で熱を生成します。パルス直流(DC)電流が導電性ダイ(通常はグラファイト)を通過し、材料が導電性である場合は、粉末成形体自体を通過します。この抵抗加熱は信じられないほど効率的で均一です。

一軸圧力の役割

熱間プレスと同様に、粉末材料はダイ内に収められ、一軸機械的荷重の下でパンチによって圧縮されます。

この一定の圧力は、粒子の再配列と塑性変形を助け、気孔を閉じ、熱単独では達成できないほど緻密化プロセスを加速します。

電界の寄与

その代替名の「電界アシスト」という側面は非常に重要です。熱を生成するだけでなく、電界自体が粒子表面での物質輸送と結合を促進すると考えられています。

この独自の要因の組み合わせにより、従来の焼結に必要な温度よりも数百度低い温度で完全な緻密化が可能になります。

SPSの主な利点

SPSの独自のメカニズムは、材料開発と製造においていくつかの重要な利点をもたらします。

比類のない速度

直接的で内部的な加熱により、非常に速い加熱速度が可能になり、時には毎分1000°Cにも達します。

これにより、焼結サイクル全体が数時間または数日からわずか数分に大幅に短縮され、研究開発サイクルが加速されます。

より低い焼結温度

圧力と電界によって焼結メカニズムを活性化することで、SPSははるかに低いピーク温度で緻密化を達成します。

これは望ましくない結晶粒成長を防ぐために重要であり、微細な結晶粒またはナノスケールの微細構造を持つ材料の作成を可能にし、しばしば優れた機械的特性につながります。

優れた材料の均一性

迅速かつ直接的な加熱方法は、サンプル全体に非常に均一な温度分布をもたらします。

これにより、熱勾配が最小限に抑えられ、最終製品が均一な密度と微細構造を持つことが保証され、より信頼性が高く予測可能な性能につながります。これは、先進セラミックス、耐火金属、複合材料の製造に特に効果的です。

トレードオフと限界の理解

SPSは強力ですが、万能な解決策ではありません。客観的な評価には、その実用的な制約を理解する必要があります。

サンプル形状の制限

剛性のある一軸ダイとパンチのセットアップに依存するため、SPSは主にディスク、シリンダー、または長方形ブロックなどの単純な形状の製造に適しています。

複雑な三次元形状の部品を製造することは、標準的なSPS装置では実現不可能です。

材料の導電性が重要

このプロセスは、焼結される材料が少なくともある程度の導電性を持ち、電流が直接通過できる場合に最も効率的です。

多くのセラミックスのような絶縁材料でも、導電性グラファイトダイを加熱することで焼結できますが、電界アシストメカニズムの完全な利点は実現されません。

スケーラビリティとコスト

SPS装置は特殊であり、一般的に従来の炉よりも高価です。

さらに、このプロセスは通常、大量生産の大型産業生産ではなく、小型で高価値の部品に使用され、後者ではコストと幾何学的制約が法外になる可能性があります。

アプリケーションに適した選択をする

正しい焼結技術を選択することは、最終目標に完全に依存します。SPSは、特定の要求の厳しいアプリケーションのために設計された特殊なツールです。

- 迅速な研究と材料発見が主な焦点である場合:SPSは、その極めて短いサイクル時間により、比類のないツールです。

- ナノスケールまたは微細な結晶粒構造の保存が主な焦点である場合:SPSの低温と短時間は、結晶粒成長を防ぎ、望ましい微細構造特性を維持するために不可欠です。

- 高密度で高性能な複合材料または耐火金属の製造が主な焦点である場合:SPSは、従来の焼結方法では非常に困難または不可能であった材料の固化に優れています。

- 大型で複雑な部品の大量生産が主な焦点である場合:プレス焼結や金属射出成形などの従来の粉末冶金経路を検討する必要があります。

最終的に、スパークプラズマ焼結は、正確に制御された微細構造と優れた特性を持つ新世代の先進材料の作成を可能にする革新的な技術です。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 主な代替名 | 電界アシスト焼結技術(FAST) |

| コアメカニズム | パルスDC電流による内部ジュール加熱と一軸圧力を組み合わせる |

| 主な利点 | 高速焼結(最大1000°C/分)、低温、微細な結晶粒の微細構造 |

| 最適用途 | 先進セラミックス、複合材料、耐火金属、迅速なR&Dサイクル |

| 制限事項 | 主に単純な形状(ディスク、シリンダー)向け。大量生産には不向き |

精密な焼結ソリューションで材料研究を進める準備はできていますか?

KINTEKでは、最先端の焼結システムを含む最先端のラボ機器を提供し、制御された微細構造で優れた材料特性を実現するお手伝いをしています。次世代のセラミックス、複合材料、または耐火金属を開発している場合でも、当社の専門知識はR&Dサイクルを加速し、結果を向上させることができます。

今すぐ当社の専門家にお問い合わせください。当社のソリューションがお客様の特定のラボニーズをどのように満たし、イノベーションを推進できるかについてご相談ください。

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- 真空システム用CF KFフランジ真空電極貫通リードシールアセンブリ

- 大型垂直石墨化真空炉

- 医薬品および化粧品用途向け 高せん断ホモジナイザー

- 多様な研究用途に対応するカスタマイズ可能なPEM電解セル