本質的に、焼結セラミックスとは、微細なセラミック粉末を所望の形状にプレスし、その後、高温で加熱することによって作られる先進的な材料です。焼結として知られるこのプロセスは、材料を実際に溶かすことなく、粉末粒子を融合させて固く、緻密で、信じられないほど耐久性のある最終部品を形成します。

焼結の核となる原理は、熱と圧力を用いて、もろい圧縮された粉末を強靭な一枚岩のセラミック部品へと変換することです。このプロセスこそが、セラミックスを過酷な用途で非常に価値あるものにしている卓越した機械的強度、硬度、熱安定性を引き出すのです。

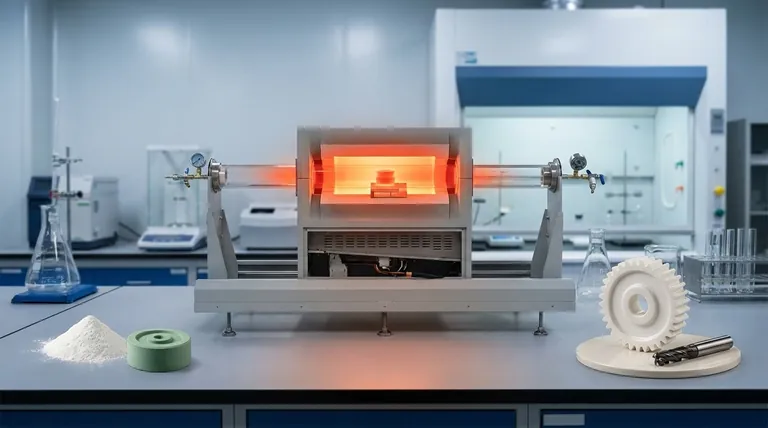

焼結プロセス:粉末から固体へ

焼結は、セラミック材料の微細構造を根本的に変化させ、最終的な高性能特性を生み出す熱処理です。このプロセスは、いくつかの主要な段階で理解することができます。

出発点:セラミック粉末

すべては、炭化ケイ素、アルミナ、ジルコニアなど、注意深く選ばれたセラミック粉末から始まります。これらの粉末粒子のサイズと均一性は、最終製品の品質にとって極めて重要です。

「グリーン」ボディの成形

粉末はまず、圧縮成形やプレス成形などの方法を用いて予備的な形状に圧縮されます。この初期の、もろい部品は「グリーン」ボディとして知られています。これは所望の形状を持っていますが、まだ目立った強度は持っていません。

熱の役割

グリーンボディはその後、高温の炉またはキルンに投入されます。材料の融点未満の温度に加熱され、個々の粉末粒子が接触点で結合し、融合するようになります。

結果として得られる微細構造

粒子が融合するにつれて、粒子間の隙間や気孔がなくなります。この緻密化と呼ばれるプロセスにより、材料の密度が劇的に増加し、気孔率が減少し、これがセラミックスの強化された強度と硬度の主な源となります。

なぜ焼結がセラミックスにとって極めて重要なのか

焼結がなければ、ほとんどの先進的なセラミック部品は単に製造不可能になります。このプロセスはいくつかの重要な特性を付与します。

機械的強度と硬度の向上

焼結によって作られる緻密で均一な微細構造は、卓越した硬度と耐摩耗性を持つ材料をもたらします。これが、焼結セラミックスが工業用切削工具などの過酷な用途に使用される理由です。

優れた熱安定性

焼結セラミックスは、劣化することなく極端な温度に耐えることができます。これにより、高温キルン、熱交換器、エンジンの噴射ノズルでの使用に理想的です。

制御された最終特性

エンジニアは、温度、時間、雰囲気などの焼結パラメータを注意深く制御できます。これにより、電気絶縁体から光学ミラーまで、特定の用途の要件を満たすために、最終的な密度、気孔率、微細構造を正確に調整することが可能になります。

主要な焼結法:反応焼結

多くの焼結技術がありますが、特定の課題に特有に適した方法もあります。

反応焼結の利点

反応焼結は、いくつかの主要な利点から重要視される特殊なプロセスです。通常、より低い焼結温度を必要とし、これにより製造コストとエネルギー消費が削減されます。

わずかな収縮と高い精度

決定的に重要な点として、反応焼結によって製造された製品は、プロセス中に非常にわずかな収縮しか示しません。これは、大型部品や複雑な形状の部品を、厳密な寸法公差を順守して製造するための理想的な方法となります。

トレードオフの理解

焼結プロセスは強力ですが、管理しなければならない複雑さと課題も伴います。

収縮の課題

ほとんどの従来の焼結プロセスでは、気孔率の減少は大幅な材料の収縮を伴います。これは、最終部品が寸法仕様を満たすように、グリーンボディの設計時に正確に計算し、考慮に入れなければなりません。

高いエネルギー消費

焼結に必要な高温に達するには、多くのエネルギーを消費します。エネルギーコストは、セラミック部品の全体的な製造コストの重要な要素となります。

欠陥のリスク

加熱および冷却サイクルを不適切に制御すると、内部応力が発生し、ひび割れ、反り、または不完全な緻密化につながる可能性があります。これは最終部品の構造的完全性を損ない、部品の故障につながる可能性があります。

目標に合わせた適切な選択

最適な焼結アプローチは、意図された用途と望ましい結果に完全に依存します。

- コスト効率の高い大型・複雑部品の製造が主な焦点である場合: 反応焼結は、低い収縮率と低い温度要件のため、しばしば優れた選択肢となります。

- 最大の硬度と耐久性の達成が主な焦点である場合: 切削工具や工業部品向けの強靭な材料を作成するには、正確な制御を伴う従来の高温焼結が不可欠です。

- 標準品の大量生産が主な焦点である場合: タイルや衛生陶器などのアイテムに対する確立された焼結プロセスは、効率性と一貫性のために最適化されています。

結局のところ、焼結の原理を習得することで、エンジニアは単純な粉末を、今日利用可能な最も先進的で耐久性のある材料の一部へと変換できるようになります。

要約表:

| 特性 | 利点 |

|---|---|

| 機械的強度 | 切削工具や工業部品向けの卓越した硬度と耐摩耗性。 |

| 熱安定性 | 極端な温度に耐え、キルンやエンジン部品に理想的。 |

| 制御された特性 | 電気絶縁体などの特定の用途向けに調整可能な密度と気孔率。 |

| 反応焼結 | 大型・複雑部品向けに、低温プロセスで収縮が最小限に抑えられる。 |

高性能焼結セラミックスを研究室や生産ラインに導入する準備はできましたか? KINTEKは、精密な焼結プロセスに必要な先進的なラボ機器と消耗品の提供を専門としています。新しい材料を開発する場合でも、既存の材料を最適化する場合でも、当社の専門知識があらゆる優れた結果の達成を支援します。お客様固有のセラミック焼結ニーズをサポートする方法について、今すぐ専門家にご相談ください!

ビジュアルガイド

関連製品

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 実験室用脱脂・予備焼結用高温マッフル炉

- エンジニアリング先進ファインセラミックス加工用カスタムメイドアルミナジルコニア特殊形状セラミックプレート

- エンジニアリング先進ファインセラミックス用精密加工窒化ケイ素(SiN)セラミックシート

- 黒鉛真空連続黒鉛化炉