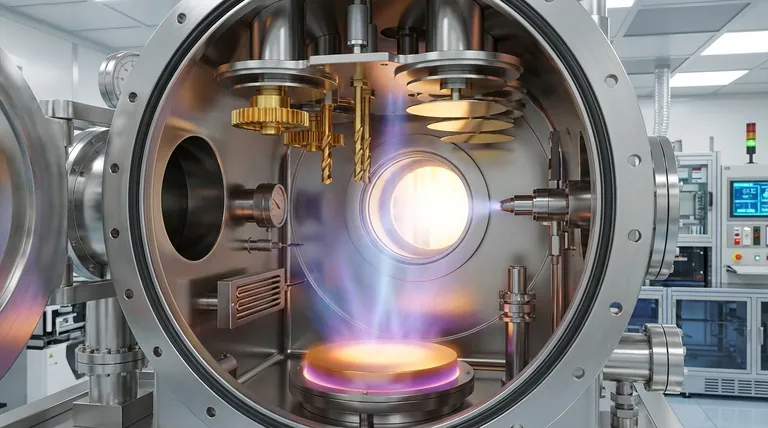

物理気相成長(PVD)は、その核となる部分で、表面に極めて薄い材料層を適用するための真空ベースの技術です。化学プロセスとは異なり、PVDは固体源材料を物理的に蒸気に変換し、それが真空を通過して目的の物体上に凝縮し、原子ごとに膜を構築することで機能します。この根本的な違いが、PVDコーティングに高い純度と優れた性能特性を与える理由です。

PVDの決定的な特徴は、材料を真空中で転送するために、蒸発やイオン衝撃といった純粋に物理的なメカニズムに依存していることです。これにより、他の方法に内在する化学反応が回避され、緻密で純粋、かつ非常に耐久性のあるコーティングが得られます。

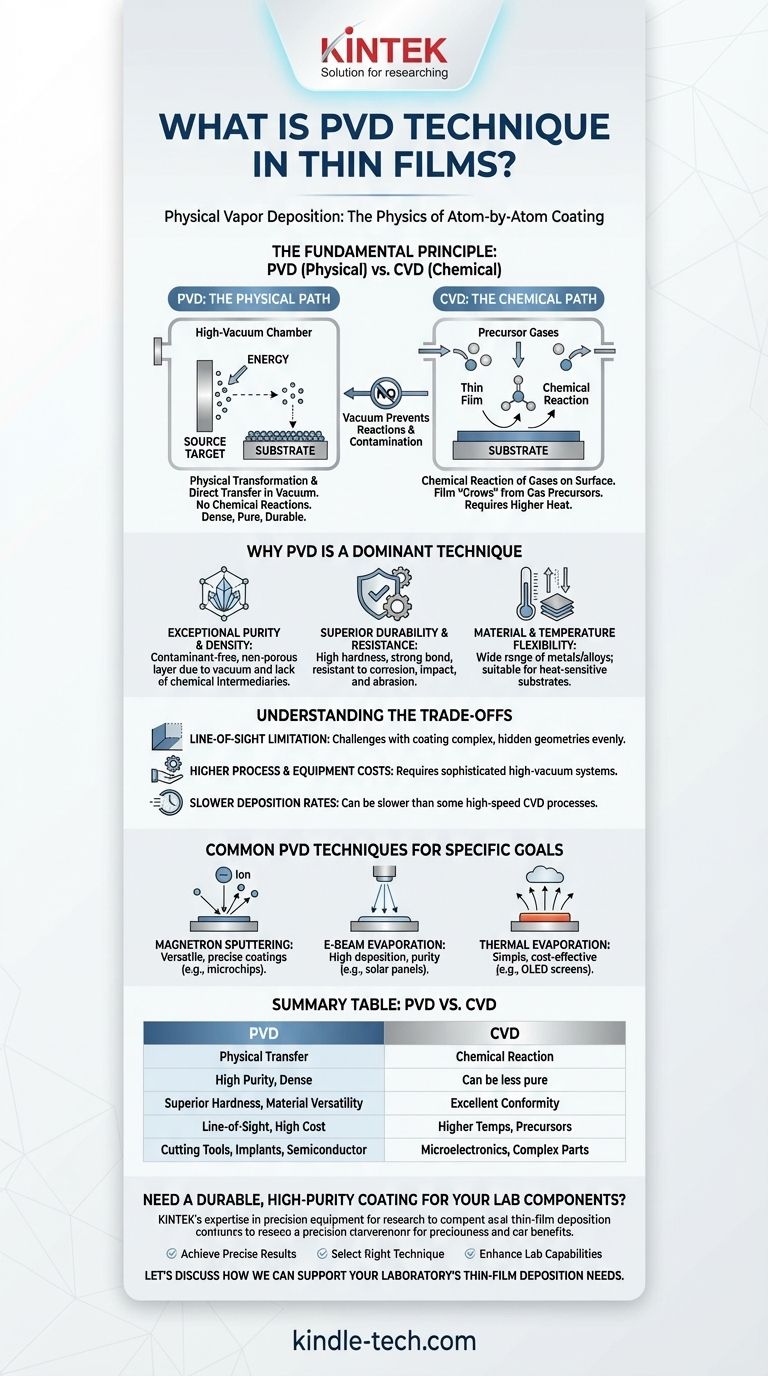

基本原理:物理的プロセス vs. 化学的プロセス

PVDを真に理解するためには、その主要な代替技術である化学気相成長(CVD)と比較することが不可欠です。それらの名称が、その核となる違いを明らかにしています。

PVDの仕組み(物理的経路)

PVDプロセスは、すべて高真空チャンバー内で行われる3つの主要なステップを含みます。まず、固体源材料(「ターゲット」)にエネルギーが照射され、蒸発します。次に、これらの蒸発した原子または分子は真空を直線的に移動します。最後に、それらは基板上に着地して凝縮し、薄く均一な膜を形成します。

CVDの対応物(化学的経路)

対照的に、CVDは材料を物理的に転送しません。代わりに、基板を含むチャンバーに前駆体ガスを導入します。その後、通常は高温によって基板表面で化学反応が引き起こされ、ガスから固体膜が「成長」します。

真空の重要な役割

真空環境はPVDにとって不可欠です。これにより、源から蒸発した原子が、空気中の原子など他の原子と衝突したり反応したりすることなく基板まで到達することが保証されます。これは、最終的なコーティングの高い純度と密着性を保証します。

PVDが主要な技術である理由

PVDプロセスの物理的性質は、そのコーティングにいくつかの明確な利点を与え、航空宇宙、半導体、医療機器、切削工具といった要求の厳しいアプリケーションにおいて、PVDを好ましい選択肢としています。

卓越した純度と密度

材料が中間的な化学反応なしに固体源から基板に直接移動するため、PVD膜は非常に純粋です。真空環境は、汚染物質がコーティングに混入するのを防ぎ、緻密で非多孔性の層をもたらします。

優れた耐久性と耐性

PVDコーティングは、その硬度と弾力性で知られています。それらは基板と強力な結合を形成し、腐食、衝撃、摩耗に対して高い耐性を示します。これにより、高摩擦や過酷な環境にさらされる部品の保護層として理想的です。

材料と温度の柔軟性

このプロセスは、幅広い金属、合金、セラミックスに使用できます。さらに、PVDは多くのCVDプロセスよりも低温で実行できるため、高温に耐えられない材料のコーティングに適しています。

トレードオフを理解する

単一の技術が普遍的な解決策となることはありません。PVDは強力ですが、特定のシナリオには不向きな特性も持っています。

視線制限

PVDの「物理的経路」は、原子が一般的に直線を移動することを意味します。これにより、深い凹部やアンダーカットを持つ複雑な三次元形状を均一にコーティングすることが困難になります。これらの領域は実質的に影になるためです。

プロセスと設備コスト

PVDシステムには、高真空チャンバーと洗練されたエネルギー源(電子ビームやマグネトロンなど)が必要です。この設備は、電気めっきのようなより単純なコーティング方法と比較して、かなりの設備投資を意味します。

遅い成膜速度

場合によっては、PVDは特定の高速CVDプロセスと比較して成膜速度が遅くなることがあります。これは、サイクルタイムが重要な要素となる大量生産、低コスト製造において考慮すべき点となる可能性があります。

特定の目標のための一般的なPVD技術

「PVD」は、それぞれ異なる材料と結果に最適化された技術のファミリーです。選択される方法は、アプリケーションの要件に完全に依存します。

マグネトロンスパッタリング

この技術では、源材料にエネルギーを与えられたイオンが衝突し、ターゲットから原子を「スパッタリング」します。非常に汎用性が高く、マイクロチップなどの製品に精密な電気的または光学的コーティングを作成するために広く使用されています。

E-ビーム蒸着

強力な電子ビームが源材料に集束され、それを溶融・蒸発させます。この方法は、高い成膜速度と材料の純度で評価されており、ソーラーパネルや建築用ガラスに適しています。

熱蒸着

これはPVDの最も単純な形態の1つで、源材料が蒸発するまで加熱されます。OLEDスクリーンや薄膜トランジスタ用の薄膜を製造するための費用対効果の高い方法です。

アプリケーションに最適な選択をする

正しい成膜技術を選択するには、その能力を主要な目的と一致させる必要があります。

- 最大の耐久性、純度、性能が主な焦点である場合:PVDは、硬く、耐摩耗性があり、緻密な機能性コーティングを作成するために、ほとんどの場合、優れた選択肢です。

- 複雑な、非視線形状のコーティングが主な焦点である場合:CVDのようなガスベースのプロセスが、部品に必要なコンフォーマルな被覆を提供するかどうかを慎重に評価する必要があります。

- 単純な部品の大量コーティングを最低コストで行うことが主な焦点である場合:電気めっきや化学浴成膜などの他の方法が、PVDよりも経済的に実行可能である可能性があります。

最終的に、PVDを理解することは、優れた物理的特性を持つ材料を原子層ごとに構築するための精密なツールを選択することです。

まとめ表:

| 主要な側面 | PVD(物理気相成長) | CVD(化学気相成長) |

|---|---|---|

| コアプロセス | 蒸発した固体材料の物理的転送 | 基板表面でのガスの化学反応 |

| コーティング特性 | 高純度、緻密、高耐久性 | 純度が低い場合があり、異なる構造を持つ場合がある |

| 利点 | 優れた硬度、耐食性/耐摩耗性、多くの材料に対応 | 複雑な3D形状に対する優れたコンフォーマリティ |

| 制限 | 視線コーティング、高額な設備コスト、一部のタイプでは成膜速度が遅い | しばしば高温が必要、化学前駆体を使用 |

| 一般的な用途 | 切削工具、医療用インプラント、半導体層、耐久消費財 | マイクロエレクトロニクス、複雑な部品コーティング |

研究室のコンポーネントに耐久性のある高純度コーティングが必要ですか?

KINTEKは精密な研究室機器と消耗品を専門としています。新しい材料の開発、コーティングのテスト、または研究用のPVDコーティングされたコンポーネントが必要な場合でも、お客様の成功を確実にするための信頼できるツールと専門知識を提供します。

私たちはあなたを支援します:

- 一貫した高品質の薄膜のために設計された機器で、正確な結果を達成します。

- スパッタリングから蒸着まで、特定のアプリケーションに適切な技術を選択します。

- 耐久性のある消耗品と信頼性の高いシステムで、研究室の能力を向上させます。

お客様の研究室の薄膜成膜ニーズをどのようにサポートできるか、話し合いましょう。今すぐ専門家にご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート