物理蒸着(PVD)は、その核となる部分において、材料の極めて薄い膜を表面(基板)に塗布するための真空ベースの技術です。このプロセスは、固体の原料を蒸気にして、それが真空内を移動し、基板上に凝縮して、一度に1原子ずつコーティングを形成することで機能します。この原子レベルの制御こそが、PVDを現代のナノテクノロジーの礎としている理由です。

PVDは、コーティング方法としてではなく、高真空チャンバー内での「原子スプレー塗装」の一種として理解するのが最適です。これにより、ナノスケールの精度で超高純度、高性能の膜を構築することが可能になり、高度な電子部品や機械部品を作成するために不可欠です。

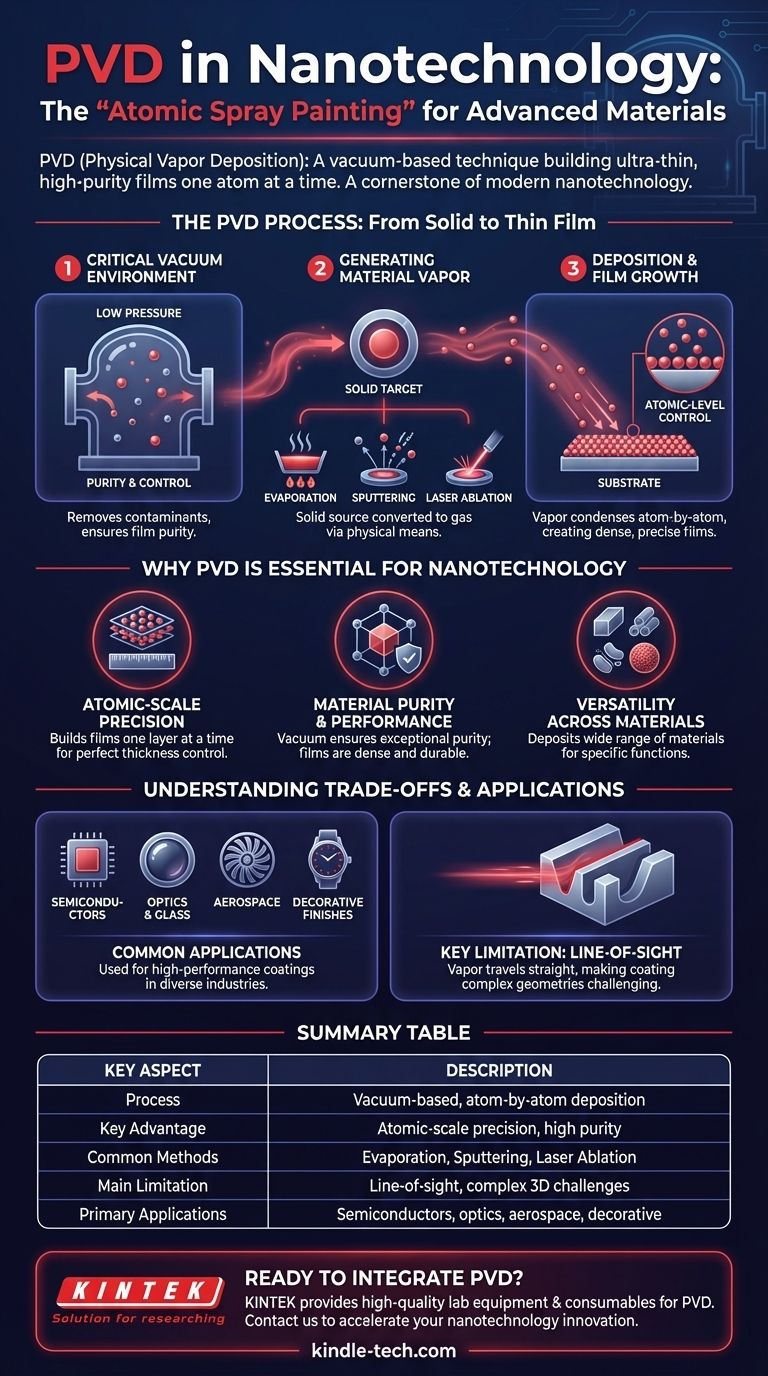

PVDプロセス:固体から薄膜へ

ナノテクノロジーにおけるPVDの役割を理解するには、まずその基本的なメカニズムを把握する必要があります。プロセス全体は、純度と制御を確保するために真空下で行われます。

重要な真空環境

プロセスは非常に低い圧力、つまり高真空下で行われます。これにより、膜を汚染したり、蒸発した原子が基板に到達するのを妨げたりする可能性のある不要な空気やガス粒子が除去されます。

材料蒸気の生成

「ターゲット」として知られる固体の原料がガスに変換されます。これは、次のような純粋に物理的な手段によって達成されます。

- 蒸発:ターゲットが加熱され、その原子が蒸発します。

- スパッタリング:ターゲットが高エネルギーイオンで衝撃され、その表面から原子が叩き出されます。

- レーザーアブレーション:高出力レーザーがターゲットの表面から材料を蒸発させます。

成膜と膜の成長

蒸発した原子は、真空チャンバー内を直線的に移動し、より低温の基板に衝突します。接触すると、それらは固体状態に戻って凝縮し、薄く、密で、密着性の高い膜を形成します。これは原子ごとに起こるため、結果として得られる層は信じられないほどの精度で制御できます。

PVDがナノテクノロジーに不可欠な理由

PVDの独自の特性は、精度と純度が最重要視されるナノスケールでの製造に完全に適しています。これは物理的なプロセスであり、化学反応は発生しないため、堆積された材料の完全性が維持されます。

原子スケールの精度

一度に1原子層ずつ膜を構築できる能力は、PVDの決定的な利点です。このレベルの制御は、層の厚さが電子特性と光学特性を直接決定する半導体や薄膜太陽電池などのコンポーネントを作成するために必要です。

材料の純度と性能

真空下での操作により、堆積された膜は非常に純粋になります。これは、わずかな不純物でもデバイスの故障を引き起こす可能性がある電子アプリケーションにとって非常に重要です。結果として得られる膜は密で硬く、基板の耐摩耗性、耐高温性、耐腐食性を向上させます。

材料間の汎用性

PVDは1種類の材料に限定されません。純粋な金属、合金、非金属、複合膜など、幅広い材料を堆積させるために使用できます。この柔軟性により、エンジニアは、マイクロチップ内の導電経路の作成から、ジュエリーへの硬質で装飾的な仕上げの適用まで、特定の機能に最適な材料を選択できます。

トレードオフとアプリケーションの理解

PVDは強力ですが、万能なソリューションではありません。その長所と限界を理解することが、効果的に使用するための鍵となります。

一般的なアプリケーション:マイクロチップからハードウェアまで

PVDは、高性能薄膜を作成する能力があるため、多くの産業で使用されています。主なアプリケーションは次のとおりです。

- 半導体製造:集積回路内の導電性材料と絶縁性材料の複雑な層を作成します。

- 光学部品とガラス:レンズやガラスに反射防止コーティングまたは反射コーティングを施します。

- 航空宇宙:高温や摩耗に対するバリアを提供するために部品をコーティングします。

- 装飾仕上げ:ジュエリー、時計、家庭用ハードウェアなどのアイテムに耐久性のある光沢のある金属仕上げを施します。

主な制限:視線方向の成膜

PVDの重要な制約は、それが「視線方向」プロセスであることです。蒸発した原子は、ターゲットから基板まで直線的に移動します。これは、深い溝や隠れた表面を持つ複雑な3次元形状を均一にコーティングすることが難しい場合があることを意味します。

表面仕上げの品質

PVDコーティングは、塗布される基板の表面テクスチャを正確に再現します。滑らかで研磨された基板は、滑らかで光沢のあるPVD膜をもたらし、多くの場合、光沢のある金属仕上げを実現するための後処理研磨の必要性を排除します。

目標に合った適切な選択をする

PVDは高度に専門化されたツールです。最終的な目標によって、それがプロジェクトに適したアプローチであるかどうかが決まります。

- 電子または光学性能が主な焦点である場合:PVDは、半導体、センサー、および高度な光学部品に必要な純粋で均一な超薄層を作成するための理想的な方法です。

- 表面強化が主な焦点である場合:PVDを使用して、工具、医療用インプラント、および消費者製品に非常に耐久性があり、耐腐食性のある、または装飾的なコーティングを作成します。

- 複雑な3D形状を扱っている場合:PVDの視線方向の性質がすべての重要な表面を適切にカバーできるかどうかを慎重に評価し、必要に応じて代替方法を検討してください。

原子レベルで物質を制御することにより、PVDは将来の高性能材料を構築するための基礎的なツールとして機能します。

概要表:

| 主要な側面 | 説明 |

|---|---|

| プロセス | 薄膜を原子ごとに堆積させる真空ベースの技術。 |

| 主な利点 | 原子スケールの精度と高い材料純度。 |

| 一般的な方法 | 蒸発、スパッタリング、レーザーアブレーション。 |

| 主な制限 | 視線方向の成膜。複雑な3D形状での課題。 |

| 主な用途 | 半導体、光学部品、航空宇宙コーティング、装飾仕上げ。 |

PVD技術を研究室のワークフローに統合する準備はできていますか?

KINTEKは、ナノテクノロジーの研究開発向けに高品質の実験装置と消耗品を提供しています。次世代半導体、高度な光学コーティング、または耐久性のある表面強化を開発しているかどうかにかかわらず、当社の専門知識とソリューションは、薄膜アプリケーションで比類のない精度と純度を達成するのに役立ちます。

お問い合わせフォームから今すぐお問い合わせください。当社のPVDシステムとサポートが、お客様のイノベーションを加速し、研究室の能力をどのように向上させることができるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート