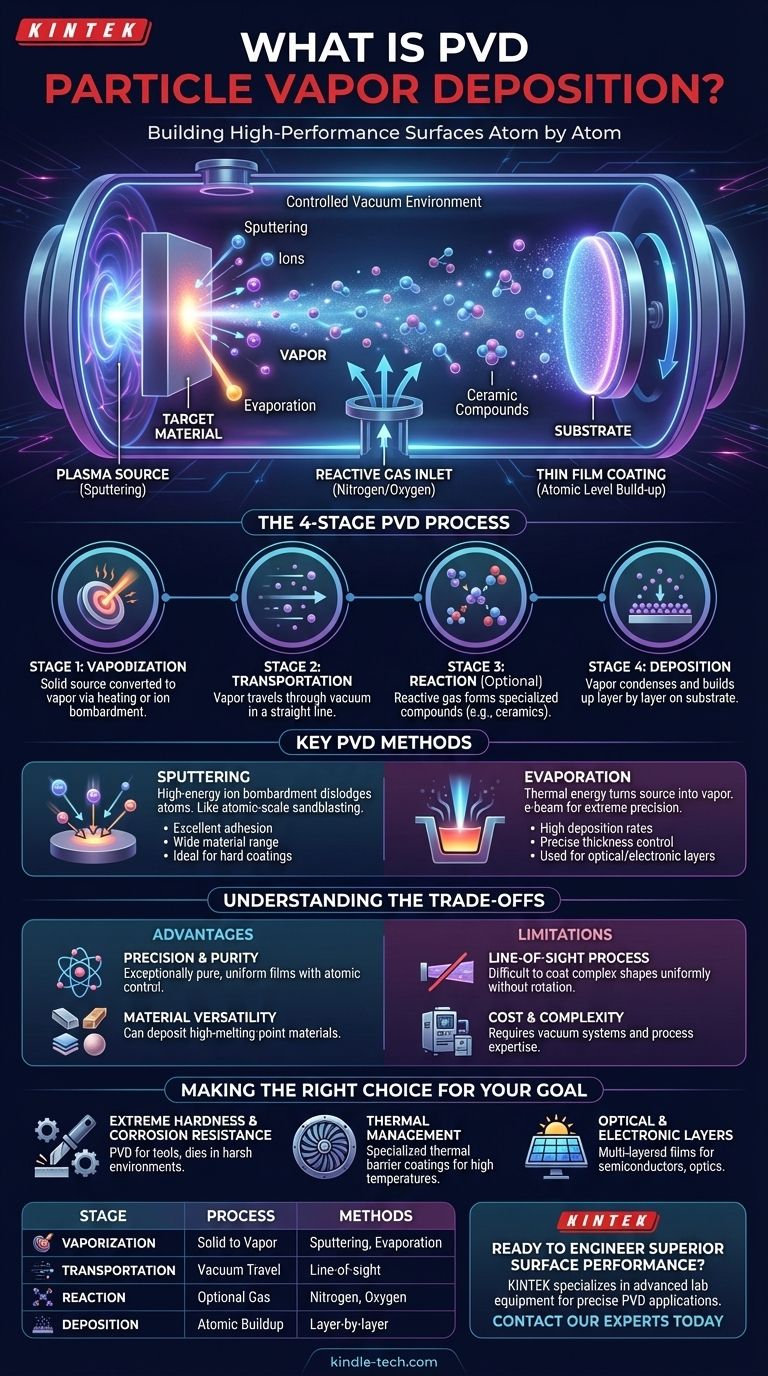

基本的に、物理気相成長(PVD)は、真空中で行われるハイテクなコーティングプロセスであり、材料を原子レベルで移動させます。固体原料を蒸気に変え、それがチャンバーを横切って目的の物体(基板)上に凝縮し、極めて薄く、純粋で耐久性のある膜を形成します。この方法は、原子を積み重ねて新しい表面を効果的に構築します。

PVDは、塗装というよりは、微視的なスケールで新しい表面を3Dプリントするようなものです。この精度により、従来の技術では不可能な方法で材料の硬度、耐熱性、または光学的特性を向上させるコーティングを作成できます。

PVDがいかにして原子レベルでコーティングを構築するか

PVDプロセスは、制御された真空環境内で発生する一連の明確な物理的段階として理解するのが最も簡単です。真空は、プロセスを妨害する可能性のある他の原子や分子を除去するために不可欠です。

ステージ 1: 蒸発 (Vaporization)

プロセスは、しばしばターゲットと呼ばれる固体原料から始まります。このターゲットは、高エネルギーの手法によって蒸気に変換されます。最も一般的な2つの方法は、材料を加熱して蒸発させるか、高エネルギーイオンで衝突させて表面から原子を物理的に叩き出すかです(スパッタリングとして知られるプロセス)。

ステージ 2: 輸送 (Transportation)

蒸発した後、ターゲット材料からの原子または分子は真空チャンバー内を移動します。衝突する空気や他の粒子が実質的に存在しないため、それらはソースからコーティングされる物体まで直線的に移動します。

ステージ 3: 反応 (Reaction)

一部の高度なPVDプロセスでは、窒素や酸素などの反応性ガスがチャンバーに導入されます。このガスは、移動する金属蒸気と反応してセラミック化合物を形成し、それが基板上に堆積されます。これにより、極めて硬い、または特殊なコーティングの作成が可能になります。

ステージ 4: 堆積 (Deposition)

蒸気粒子が基板に到達すると、固体状態に再凝縮します。それらは層をなして蓄積し、薄く、密で、密着性の高い膜を形成します。この原子レベルでの積み重ねにより、コーティングが均一で表面にしっかりと結合することが保証されます。

主要なPVD手法の解説

原理は同じですが、蒸発の方法が特定のPVDプロセスの種類を定義します。主要な2つの技術は異なる利点を提供します。

スパッタリング (Sputtering)

スパッタリングでは、ターゲット材料がプラズマによって生成された高エネルギーイオン(通常はアルゴンなどの不活性ガス)で衝突されます。これは原子スケールのサンドブラストのようなもので、イオンがターゲットから個々の原子を叩き出します。これらの放出された原子は、基板に移動して堆積します。

蒸発 (Evaporation)

この方法は、熱エネルギーを使用して原料を蒸気に変えます。固体材料は真空中で加熱され、蒸発または沸騰します。一般的な技術は電子ビーム蒸着(e-beam evaporation)であり、強力な電子ビームを使用して原料を極めて高い精度で溶融・蒸発させます。

トレードオフの理解

PVD技術は強力ですが、その適合性は固有の長所と限界を理解することにかかっています。

利点:精度と純度

真空中で原子を積み重ねてコーティングを構築するため、PVDは極めて純粋で均一な薄膜を生成します。コーティングの厚さを極めて正確に制御できます。

利点:材料の多様性

PVDは、融点が極めて高い金属やセラミックなど、通常では扱いにくい材料の堆積に使用できます。これにより、高性能用途に理想的です。

限界:線視界プロセス (Line-of-Sight Process)

蒸発した材料は一般に直線的に移動します。したがって、PVDは「線視界」技術であり、複雑な形状や深い溝、内部表面を均一にコーティングすることは、高度な部品の回転なしには困難な場合があります。

限界:コストと複雑性

PVDには高価な真空装置と高度なプロセス制御が必要です。システムは確立されていますが、塗装や電気めっきなどの単純なコーティング方法と比較して、資本と運用専門知識の両方でかなりの投資となります。

目標に応じた適切な選択

PVDの適用は、特定の性能結果を得るために材料の表面を設計するための戦略的な決定です。

- 主な焦点が極度の硬度と耐食性である場合:PVDは、過酷な環境で使用される切削工具、金型、その他の部品に薄く密なセラミックコーティングを適用するための標準です。

- 主な焦点が熱管理である場合:電子ビームPVDの精度は、極端な温度に耐える必要のある高性能航空宇宙および自動車部品に不可欠な特殊な熱遮蔽コーティングを作成するために使用されます。

- 主な焦点が正確な光学的または電子層の作成である場合:PVDの原子レベルの制御は、半導体、太陽電池、光学レンズに見られる多層膜の製造に不可欠です。

結局のところ、PVDは物体の表面特性を根本的に変更し、内側からその性能を高めるための強力な方法を提供します。

要約表:

| PVDステージ | 主要プロセス | 一般的な方法 |

|---|---|---|

| 蒸発 (Vaporization) | 固体原料が蒸気になる | スパッタリング、蒸着(電子ビーム) |

| 輸送 (Transportation) | 蒸気が真空チャンバー内を移動する | 真空中の線視界移動 |

| 反応 (Reaction) (オプション) | 蒸気がガスと反応して化合物が形成される | 窒素、酸素の導入 |

| 堆積 (Deposition) | 蒸気が基板上で凝縮し、薄膜を形成する | 層状の原子の積み重ね |

優れた表面性能の設計準備はできましたか?

PVD技術は、超硬質、耐食性、または特殊な光学コーティングでコンポーネントを変革できます。KINTEKは、材料科学、エレクトロニクス、航空宇宙分野で研究室が画期的な結果を達成できるよう、正確なPVDアプリケーションのための高度なラボ機器と消耗品を専門としています。

当社のPVDソリューションがお客様の特定のコーティングの課題にどのように対応し、プロジェクトの成功を向上させるかについて、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート