薄膜の文脈において、PVDは物理蒸着(Physical Vapor Deposition)の略です。これは、固体材料を気化させ、真空中で輸送し、部品の表面に凝縮させて薄く高性能な膜を形成する、真空ベースのコーティングプロセス群です。これにより、ある材料の表面特性をオブジェクトに与えつつ、別の材料のバルク特性(コストや重量など)を保持することができます。

物理蒸着は単一の技術ではなく、多用途なエンジニアリングツールキットです。これは、材料の非常に薄い層を表面に戦略的に適用し、下にある部品を変更することなく、硬度、耐摩耗性、色などの特性を根本的に変えるために使用されます。

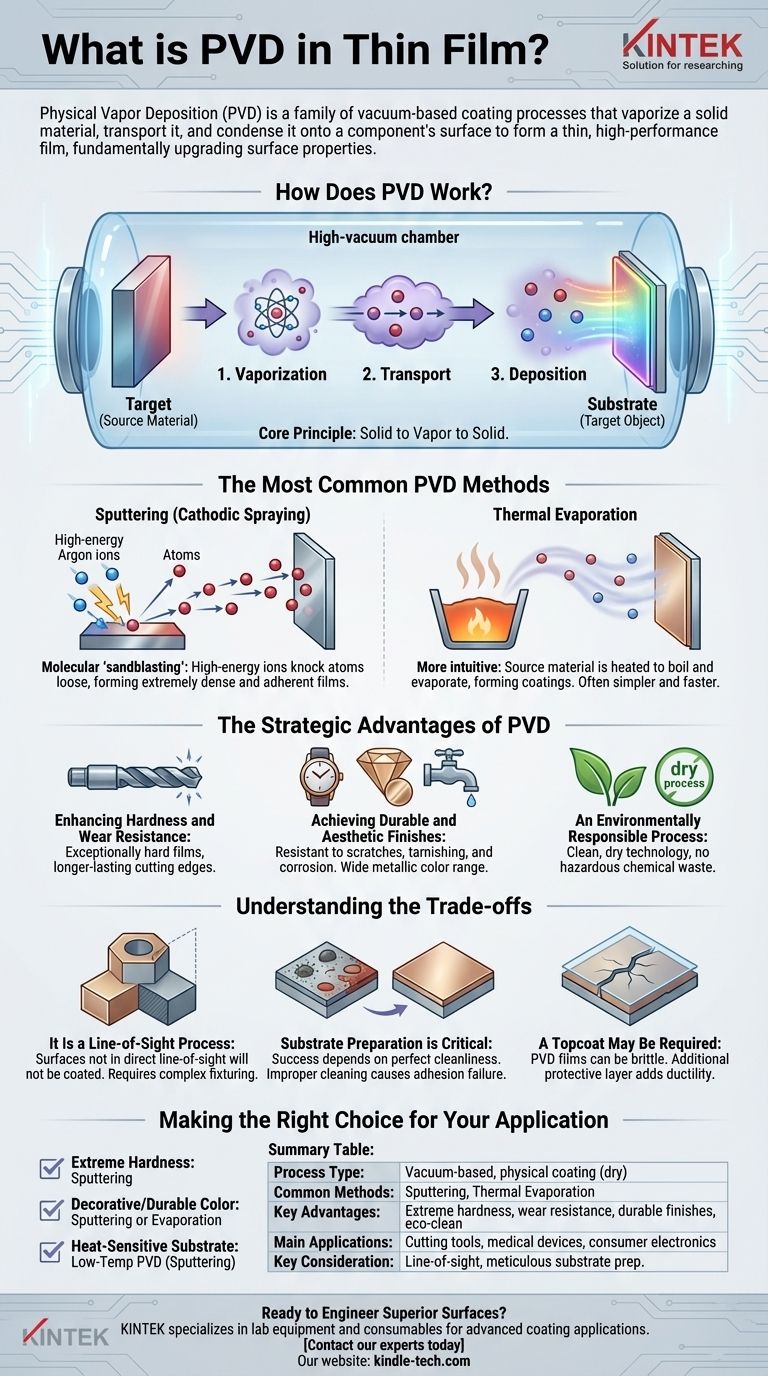

PVDはどのように機能しますか?

PVDプロセスは、そのバリエーションにもかかわらず、すべて高真空チャンバー内で同じ基本的なシーケンスに従います。この制御された環境は、最終的な膜の純度と品質を確保するために不可欠です。

コア原理:固体から蒸気へ、そして固体へ

プロセス全体は、3つの主要な段階を含みます。

- 気化:「ターゲット」として知られる固体源材料が蒸気に変換されます。

- 輸送:気化された原子または分子が真空チャンバー内を直線的に移動します。

- 堆積:蒸気がより低温のターゲットオブジェクト(「基板」)に凝縮し、薄く、緻密で、しっかりと結合した膜を形成します。

最も一般的なPVD方法

PVD技術には多くの種類がありますが、その多用途性と商業的利用において2つが主流です。

スパッタリング(陰極スパッタリング)

スパッタリングは、分子レベルの「サンドブラスト」の一種として視覚化できます。この方法では、高エネルギーイオン(通常はアルゴンなどの不活性ガスから)が加速され、ターゲット材料に向けられます。これらのイオンの衝突により、ターゲットから原子が物理的に叩き出され、それが移動して基板上に堆積します。

スパッタリングは、非常に緻密で密着性の高い膜を生成するため、要求の厳しい用途で好まれる方法です。

熱蒸着

熱蒸着は、より直感的なプロセスです。源材料は真空チャンバー内で加熱され、沸騰して蒸発し始め、蒸気を放出します。この蒸気は基板に移動し、再び固体に凝縮してコーティングを形成します。

この方法はスパッタリングよりも単純で高速なことが多いですが、結果として得られる膜の密度は低い場合があります。

PVDの戦略的利点

PVDは、表面を根本的にアップグレードすることで、重要なエンジニアリングおよび設計上の課題を解決するために使用されます。

硬度と耐摩耗性の向上

PVD膜は非常に硬く、しばしば鋼鉄の何倍もの硬度を持ちます。金属切削業界で注目されているように、これはドリル、エンドミル、ねじ切り工具などの工具に革命をもたらしました。

PVDコーティングは、丈夫で低摩擦の切削刃を提供し、はるかに長く切れ味を保ち、より高速で困難な材料に対して優れた性能を発揮します。

耐久性と美観を両立した仕上げ

PVDは、耐久性が最重要視される装飾目的で広く使用されています。時計、蛇口、金具などの製品に、幅広い金属色(ゴールド、ブラック、ブロンズ、ローズゴールド)を生成できます。

塗料や従来のメッキとは異なり、これらのPVD仕上げは傷、変色、腐食に対して非常に高い耐性を持っています。

環境に配慮したプロセス

電気メッキのような従来の湿式化学プロセスと比較して、PVDは乾燥した、環境にクリーンな技術です。多くの古いコーティング方法に関連する有害な化学廃棄物を生成しません。

トレードオフの理解

PVDは強力ですが、成功した適用のためには理解しなければならない特定の制限を持つ精密なエンジニアリングプロセスです。

これは直視型プロセスです

気化された材料は直線的に移動するため、光源の直接「視線」にない表面はコーティングされません。複雑な三次元部品をコーティングするには、プロセス中に部品を回転させて均一な被覆を確保する洗練された治具が必要です。

基板の準備が重要です

PVDコーティングの成功は、基板の清浄度に完全に依存します。表面は油、酸化物、その他の汚染物質が完全にない状態でなければなりません。不適切な洗浄は、コーティングの密着不良の最も一般的な原因です。

トップコートが必要な場合があります

PVD膜は非常に硬いですが、脆い場合もあります。衝撃や著しい摩耗にさらされる用途では、追加の保護層が必要になることがあります。例えば、透明な粉体塗装は、PVD膜を損傷から保護しつつ、その高い光沢を維持する、より延性のある外層を提供できます。

用途に合った適切な選択

PVDを使用するかどうか、そしてどの方法を選択するかは、最終的な目標に完全に依存します。

- 工業用工具の極度の硬度と耐摩耗性が主な焦点の場合:スパッタリングは、高密度で密着性の高い膜を生成し、激しいストレスに耐えることができるため、多くの場合優れた選択肢です。

- 消費財の装飾的で耐久性のある色が主な焦点の場合:スパッタリングと蒸着の両方が効果的であり、最終的な選択は特定の材料、希望の仕上げ、およびコストの考慮事項によって異なります。

- プラスチックのような熱に弱い基板のコーティングが主な焦点の場合:低温PVDプロセスを選択する必要があります。この場合、スパッタリングは高温蒸着よりも有利なことが多いです。

最終的に、PVDは、基材単独では決して達成できなかった性能と設計の新しいレベルを解き放ち、必要な特性を正確に備えた表面を設計することを可能にします。

要約表:

| 主要な側面 | 詳細 |

|---|---|

| プロセスタイプ | 真空ベース、物理コーティング(乾式プロセス) |

| 一般的な方法 | スパッタリング、熱蒸着 |

| 主な利点 | 極度の硬度、耐摩耗性、耐久性のある装飾仕上げ、環境にクリーン |

| 主な用途 | 切削工具、医療機器、家電製品、耐摩耗性部品 |

| 主な考慮事項 | 直視型プロセス;細心の基板準備が必要 |

優れた表面を設計する準備はできていますか?

PVD技術は、製品の性能、耐久性、美観を変革することができます。工業用工具の耐摩耗性を高める必要がある場合でも、消費財に長持ちする鮮やかな仕上げを実現する必要がある場合でも、KINTEKは専門知識と設備でお手伝いします。

当社は、高度なコーティング用途向けの実験装置と消耗品の提供を専門としています。 今すぐ当社の専門家にご連絡ください。PVDがお客様の特定の課題をどのように解決し、製品に価値を加えることができるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 有機物用蒸発皿

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン