ナノテクノロジーにおいて、PVDは物理蒸着(Physical Vapor Deposition)の略です。これは、非常に薄い材料膜(しばしば数原子の厚さ)を表面、すなわち基板に適用するために使用される真空ベースのプロセスです。この技術は、エンジニアや科学者が原子から材料を構築することを可能にし、耐久性、導電性、光学的挙動などの最終製品の特性を正確に制御できるため、ナノテクノロジーにとって不可欠です。

物理蒸着は、コーティング方法というよりも、原子スケールの構築の一形態です。これは、原子を一度に一層ずつ正確に堆積させることで、設計された特性を持つ高度な材料の作成を可能にし、ナノテクノロジーの基本的な原理となっています。

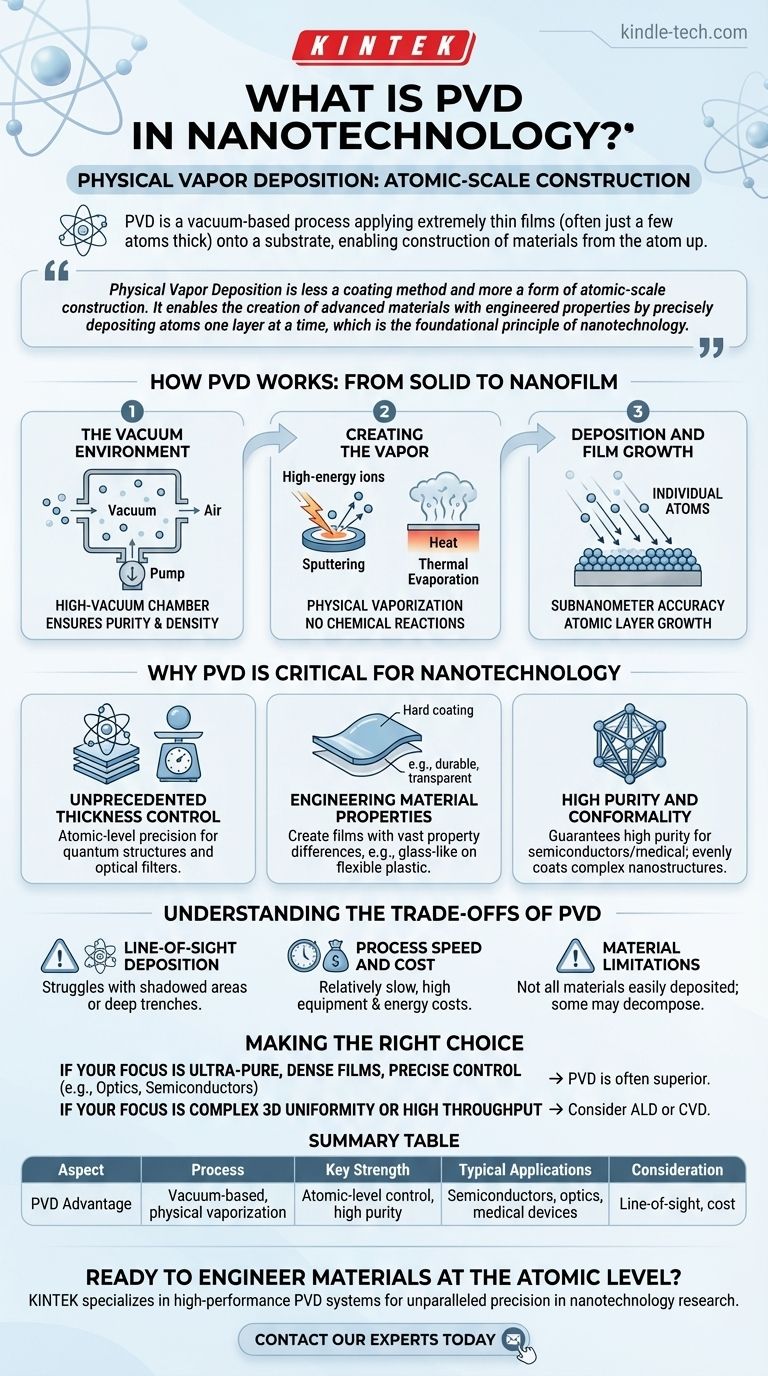

PVDの仕組み:固体からナノ膜へ

PVDには様々な技術がありますが、それらはすべて同じ核となる原理を共有しています。それは、固体材料を真空中で蒸気に変え、それを輸送し、ターゲット基板上に凝縮させて固体膜を形成することです。

真空環境

PVDプロセス全体は、高真空チャンバー内で行われます。これは、膜を汚染したり、気化した原子が移動するのを妨げたりする可能性のある空気やその他の粒子を除去するために不可欠です。

ほぼ完璧な真空は、結果として得られるナノ膜が非常に純粋で高密度であることを保証します。

蒸気の生成(「物理的」ステップ)

PVDにおける「物理的」とは、ソース材料、すなわち「ターゲット」を気化させるために使用される方法を指します。これは化学反応なしで行われます。

最も一般的な2つの方法は、ターゲットが高エネルギーイオンで衝突され、原子が叩き出されるスパッタリングと、材料が沸騰して原子を蒸気として放出するまで加熱される熱蒸着です。

堆積と膜の成長

気化された個々の原子は、真空チャンバー内を一直線に進み、より低温の基板に衝突します。

衝突すると、それらは凝縮し、薄膜を形成し始めます。プロセスの期間と条件を正確に制御することで、オペレーターはサブナノメートルレベルの精度を達成し、原子層ごとに膜を構築することができます。

PVDがナノテクノロジーにとって不可欠な理由

PVDは単なるコーティングプロセスではありません。それは実現を可能にする技術です。その精度こそが、ナノスケールデバイスや材料の実用的な製造を可能にするものです。

前例のない膜厚制御

原子レベルの精度で膜厚を制御できる能力は非常に重要です。これにより、半導体における量子井戸や、性能が正確な原子数によって決定される特殊な光学フィルターのような構造の作成が可能になります。

材料特性の設計

PVDを使用すると、元の材料とは大きく異なる特性を持つ膜を作成できます。膜のナノ構造を制御することで、そのマクロレベルの特性を設計できます。

例えば、耐久性があり、傷がつきにくく、透明な膜を柔軟なプラスチックに堆積させることで、脆さのないガラスのような特性を与えることができます。これは、高度なエレクトロニクス、医療用インプラント、光学部品にとって不可欠です。

高純度とコンフォーマリティ

真空環境は、半導体や医療用途にとって不可欠な、非常に高純度の膜を保証します。

PVDはまた、優れたコンフォーマリティを提供します。これは、複雑な3次元ナノ構造の表面を均一にコーティングできることを意味し、デバイス全体で均一な性能を保証します。

PVDのトレードオフを理解する

PVDは強力ですが、万能な解決策ではありません。その限界を理解することが、効果的に使用するための鍵です。

直進性堆積

PVDは主に直進性プロセスです。気化された原子は直線的に移動するため、非常に複雑な3D構造の「影になった」領域や深く狭い溝をコーティングするのに苦労する可能性があります。

プロセス速度とコスト

必要な高真空を達成し、堆積速度を正確に制御することは、PVDを化学的方法と比較して比較的遅いプロセスにする可能性があります。

さらに、PVD装置は多額の設備投資が必要であり、運用にはかなりのエネルギーを要するため、高価値の用途により適しています。

材料の制限

PVDは多用途ですが、すべての材料がPVDを使用して容易に堆積できるわけではありません。一部の化合物は加熱すると分解したり、効果的にスパッタリングするのが難しかったりするため、代替の堆積技術が必要になる場合があります。

目標に合った適切な選択をする

堆積方法の選択は、特定のアプリケーションの技術的および経済的要件に完全に依存します。

- 超高純度で高密度の膜を、精密な原子レベルの膜厚制御で作成することが主な焦点である場合(例:高度な光学部品、半導体、硬質コーティング):PVDは、その物理的性質とクリーンな真空環境のため、多くの場合、優れた選択肢となります。

- 非常に複雑な3Dナノ構造を均一にコーティングすること、または感度の低いアプリケーションでより高いスループットを達成することが主な焦点である場合:コンフォーマリティのために原子層堆積(ALD)や、速度のために化学蒸着(CVD)などの代替手段を評価する必要があるかもしれません。

最終的に、PVDは、一度に1つの原子ずつ未来を構築する力を与える基礎的なツールです。

要約表:

| 側面 | PVDの利点 |

|---|---|

| プロセス | 真空ベース、物理蒸着(スパッタリング/蒸発) |

| 主な強み | 原子レベルの膜厚制御と高純度膜 |

| 典型的な用途 | 半導体、高度な光学部品、硬質コーティング、医療機器 |

| 考慮事項 | 直進性の制限;高い装置およびエネルギーコスト |

原子レベルで材料を設計する準備はできていますか? KINTEKは、PVDシステムを含む高性能ラボ機器を専門としており、ナノテクノロジーの研究開発において比類のない精度を達成するのに役立ちます。当社の専門知識により、超高純度で耐久性のある薄膜を作成するための適切なツールを確実に入手できます。今すぐ専門家にお問い合わせください。お客様のラボの特定のニーズをどのようにサポートできるかご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 30T 40T 分割自動加熱油圧プレス機(加熱プレート付き)実験室用ホットプレス