簡単に言えば、PVDコーティングのコストは、大量の小物の場合には1個あたり1ドル未満から、単一の大型で複雑な部品の場合には数百ドルに及ぶことがあります。最終価格はコーティング材料自体に基づいておらず、部品のサイズ、1バッチあたりにコーティングされる数量、および取り扱いに必要な人件費によって圧倒的に決定されます。

理解すべき最も重要な概念は、材料を購入しているのではなく、高度に専門化された真空チャンバーの時間と空間を借りているということです。1個あたりのコストは、基本的に1回の機械サイクルにいくつの部品が収まるかの計算です。

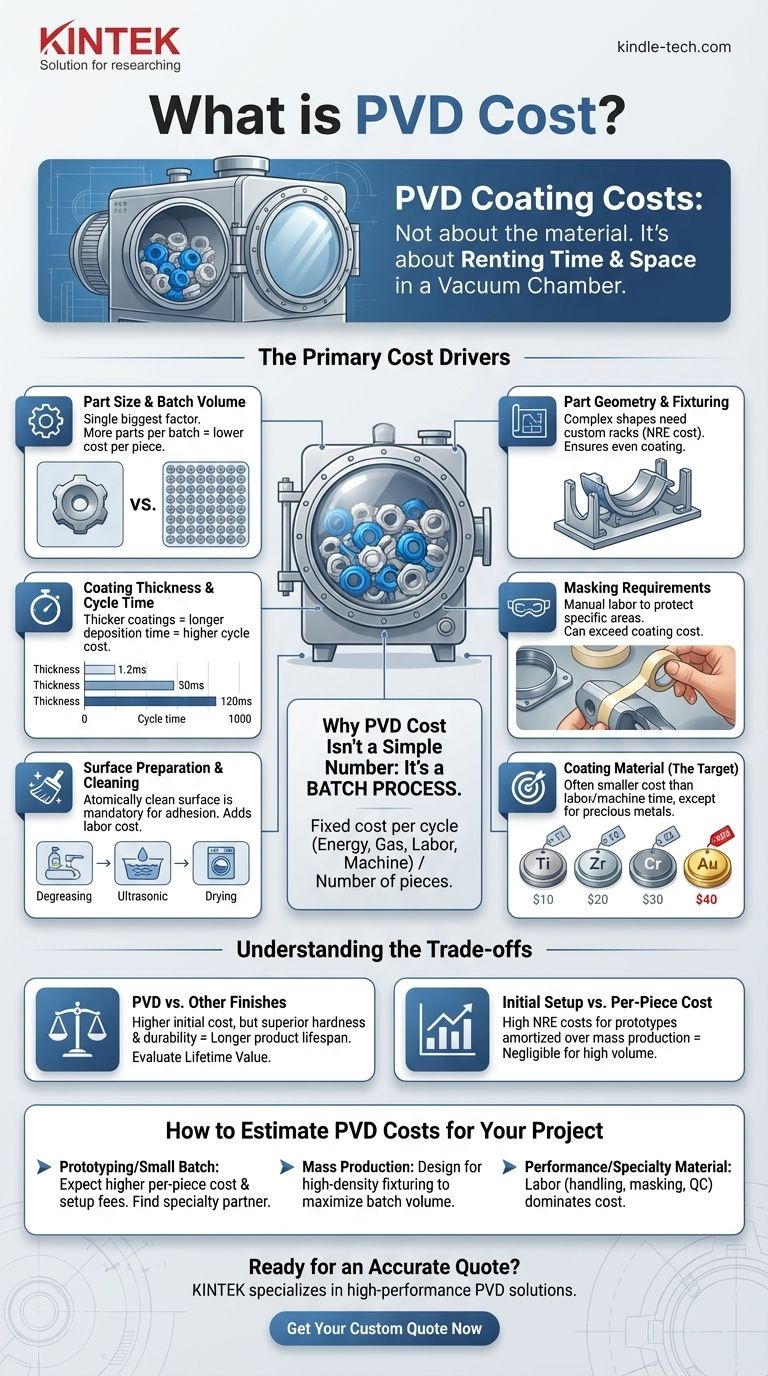

PVDコストが単純な数字ではない理由

物理蒸着(PVD)は、工業用オーブンでの焼き付けと非常によく似たバッチプロセスです。1回の完全なサイクルを実行するには、エネルギー、不活性ガス、熟練労働、機械の減価償却費など、かなりの固定費がかかります。

最終的な1個あたりの価格は、その固定サイクルコストをバッチに収まる部品の数で割ったものです。これが、単一の試作品が高価になる一方で、生産ラインの10,000番目の部品が驚くほど安価になる理由です。

詳細な主要コスト要因

いくつかの主要な変数が、PVDサイクルの固定費と、その中で処理できる部品の数に直接影響します。

部品のサイズとバッチ量

これが最も支配的な要因です。PVDプロバイダーの目標は、1回の実行でコーティングされる表面積を最大化することです。

1万本の小さなネジが1サイクルに収まる場合、1個あたりのコストは非常に低くなります。対照的に、1つの大きな自動車用ホイールが同じスペースを占める場合、そのコーティングコストは大幅に高くなります。

部品の形状と固定具

部品がチャンバー内でどのように保持されるかは非常に重要です。複雑な形状の場合、コーティングが均一に適用されるように、カスタム設計のラックや固定具が必要になる場合があります。

これらの固定具の設計と製造コスト(非反復エンジニアリングまたはNREコスト)は、特に新規プロジェクトの場合、総価格に計上されます。

コーティングの厚さとサイクル時間

より厚いコーティングには、チャンバー内でのより長い成膜時間が必要です。1回のバッチで機械が稼働する時間が長くなるほど、サイクルコストは高くなります。

ほとんどの装飾用PVDコーティングは非常に薄い(数ミクロン)ため、これは耐摩耗性のためにより大きな厚さを必要とする機能性または工業用コーティングにとって、より大きな要因となることがよくあります。

マスキング要件

部品の特定の領域のみをコーティングする必要がある場合、他の領域は物理的にマスキングする必要があります。これは、多くの場合、細心の注意を要する手作業プロセスです。

マスキングに必要な時間とスキルは、複雑な部品の場合、コーティングプロセス自体のコストを超えることもあり、最も重要なコスト要素の1つとなる可能性があります。

表面処理と洗浄

PVDでは、適切な密着のために原子レベルでクリーンな表面が必要です。部品は、コーティングチャンバーに入る前に、多段階の厳格な洗浄プロセスを経る必要があります。

取り扱いによる油、残留物、さらには指紋もコーティングの失敗につながります。この必要な前処理ステップは、人件費と全体的なコストを増加させます。

コーティング材料(ターゲット)

重要ではありますが、生のコーティング材料(チタンやジルコニウムなどの「ターゲット」)のコストは、ほとんどの人が想定するよりも最終価格に占める割合が小さいことがよくあります。

機械の時間、エネルギー、人件費のコストは、金やプラチナのような貴金属を使用しない限り、消耗品の材料費を上回ることが一般的です。

トレードオフの理解

PVDを価格で評価するには、1個あたりの見積もりだけでなく、製造全体の状況を考慮する必要があります。

「高価な」材料の神話

より「高価な」材料で作られたコーティングが、必ずしも1個あたりのコストを高くするとは限りません。

その材料がより速く成膜される場合、全体のサイクル時間を短縮できる可能性があります。機械時間の短縮による節約は、高い原材料費を容易に相殺できます。

初期設定費用 vs. 1個あたりのコスト

特にカスタム固定具の場合、初期設定費用が発生することを覚悟してください。この費用は高く感じるかもしれませんが、生産期間全体で償却されます。

大量生産の場合、これらのNREコストは1個あたりの価格のごくわずかな部分になります。短期間の生産や試作品の場合、これらは重要な要因となります。

PVD vs. その他の仕上げ

PVDは、塗装や電気めっきなどのプロセスよりも初期費用が高くなることがよくあります。しかし、その優れた硬度、耐摩耗性、化学的安定性により、製品の寿命が大幅に長くなる可能性があります。

真のコストは、初期の生産コストだけでなく、耐用年数と耐久性に基づいて評価されるべきです。

プロジェクトのPVDコストを見積もる方法

PVDが経済的に実行可能な選択肢であるかどうかを判断するには、主要な目標を考慮してください。

- 主な焦点が試作品または少量生産の場合: 1個あたりのコストが高くなることを予想し、設定費用に備えてください。重要なのは、少量で迅速なターンアラウンドを専門とするコーティングパートナーを見つけることです。

- 主な焦点が大量生産の場合: 設計が最大のコストレバーです。1回のPVDバッチに固定できるユニットの数を最大化するように部品とプロセスを設計してください。

- 主な焦点が特殊材料による性能である場合: 材料自体も要因ですが、高性能部品の取り扱い、マスキング、品質管理にかかる人件費が主要なコスト要因となる可能性が高いです。

これらの主要な要因を理解することで、製造可能性を考慮した設計を行い、PVDをアプリケーションにとって費用対効果の高いソリューションにすることができます。

要約表:

| コスト要因 | 価格への影響 |

|---|---|

| 部品のサイズとバッチ量 | 最大の要因。1バッチあたりの部品数が多いほど、1個あたりのコストは低くなります。 |

| 部品の形状と固定具 | 複雑な形状にはカスタム固定具が必要な場合があり、設定費用が追加されます。 |

| マスキング要件 | 特定の領域をマスキングする手作業は、主要なコスト要素となる可能性があります。 |

| 表面処理 | 密着性には厳格な洗浄が必須であり、人件費が増加します。 |

| コーティングの厚さ | 厚いコーティングには長いサイクル時間が必要となり、コストが増加します。 |

| コーティング材料 | 貴金属を除き、人件費や機械時間よりも要因となることは少ないです。 |

PVDコーティングプロジェクトの正確な見積もりを取得する準備はできていますか?

コスト要因を理解することが最初のステップです。適切なサプライヤーと提携することが次のステップです。KINTEKは、研究室および製造業者向けに高性能PVDコーティングソリューションを提供することを専門としています。

単一部品の試作から大量生産へのスケールアップまで、費用対効果の高いコーティングのために設計を最適化するお手伝いをします。当社の専門知識により、お客様の製品が要求する耐久性のある高品質な仕上げを確実に提供します。

パーソナライズされたコンサルティングのために今すぐお問い合わせください。お客様のプロジェクトにどのように価値を付加できるかをご覧ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート