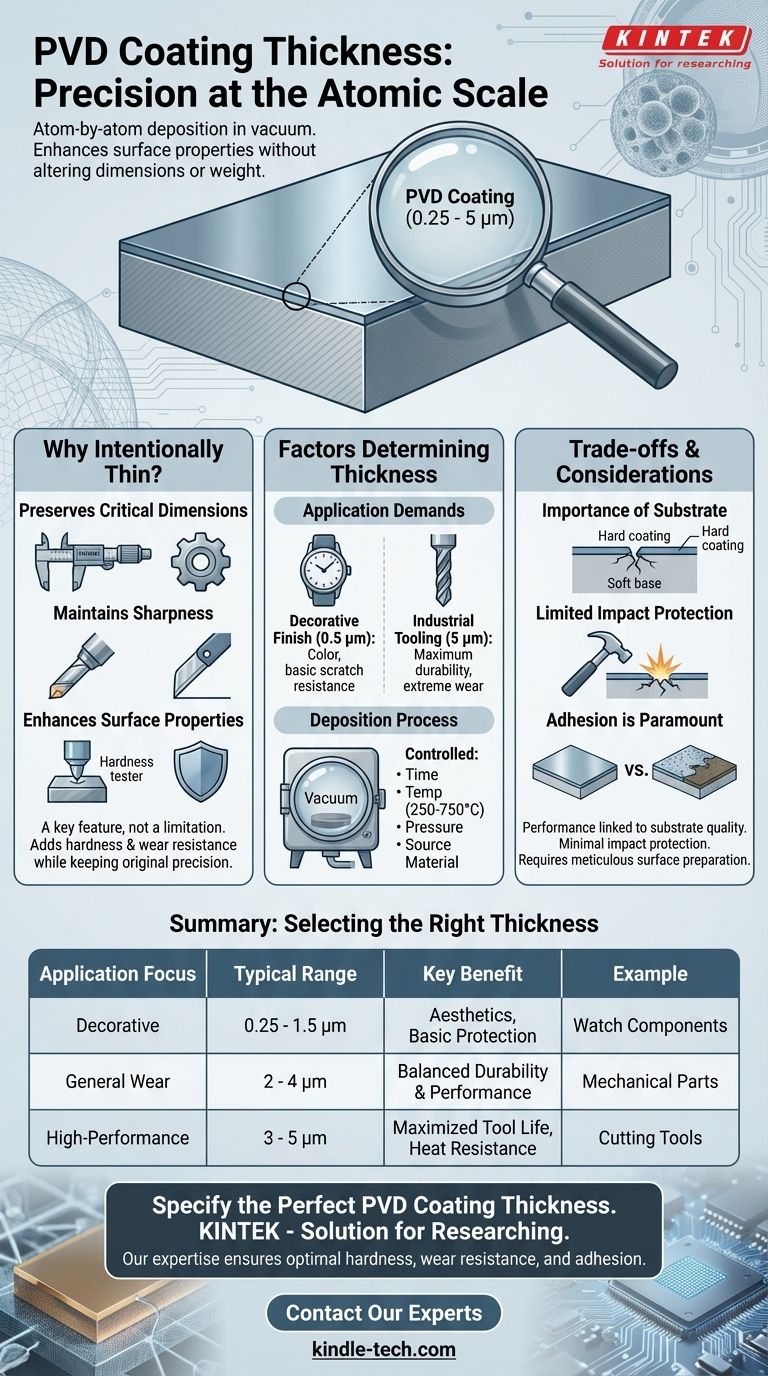

簡単に言えば、PVDコーティングの厚さは厳密に制御されたパラメータであり、通常は0.25~5マイクロメートル(µm)の範囲です。これは、真空中で原子レベルで成膜される非常に薄い膜であり、材料の物理的寸法や重量を大幅に変更することなく、表面特性を向上させるように設計されています。

物理気相成長法(PVD)の核となる原理は、その極端な薄さが制限ではなく意図的な特徴であるということです。目標は、基材の元の精度、鋭さ、およびコアの完全性を維持しながら、硬度や耐摩耗性などの優れた表面特性を追加することです。

PVDコーティングが意図的に薄くされる理由

PVDコーティングの有効性は、基材との分子結合から生まれており、新しい高性能表面を形成します。その最小限の厚さは、これを達成する方法の基礎となります。

重要な寸法の維持

PVDは原子レベルの成膜プロセスであり、一度に1分子ずつコーティングを構築します。これにより、非常に均一で薄い膜が生成されます。

精密加工部品にとって、これは極めて重要です。わずか数マイクロメートルのコーティングは部品の寸法公差を変えないため、設計どおりに機能することが保証されます。

切削工具の鋭さの維持

PVDの主要な用途の1つは、ドリルやエンドミルなどの切削工具への適用です。厚すぎるコーティングは刃先を丸め、その鋭さと有効性を低下させます。

これらの用途では通常3~5マイクロメートルのPVDコーティングは、耐摩耗性と硬度を大幅に向上させながら、刃の元の鋭さを維持するのに十分な薄さです。これにより、切削抵抗と発熱が低減されます。

バルクではなく表面特性の向上

PVDの目的は材料を追加することではなく、既存の表面の特性を変更することです。

硬度の向上、耐食性、摩擦の低減といった特性を基材に直接付与し、その性能と寿命を改善します。

コーティングの厚さを決定する要因

PVDコーティングの最終的な厚さは恣意的ではなく、特定の用途の要件に基づいて慎重に設計されます。

用途の要求

異なる用途には異なる厚さが要求されます。時計の装飾的な仕上げの場合、色と基本的な耐傷性を与えるためにわずか0.5マイクロメートルの厚さで十分な場合があります。

対照的に、極度の摩耗にさらされる高性能の産業用工具では、最大の耐久性のために5マイクロメートルに近いコーティングが必要になる場合があります。

成膜プロセス

PVDは、通常250°Cから750°Cの高温で真空中で行われる物理プロセスです。

このプロセスの間の時間、温度、圧力、および使用される原料はすべて、目的のコーティング組成と厚さを達成するために厳密に制御されます。

薄膜のトレードオフの理解

非常に効果的ではありますが、これらの薄膜コーティングがどのように機能するかという文脈を理解することが重要です。それらの性能は、下にある材料の品質に直接関係しています。

基材の重要性

PVDコーティングは、それが適用される基盤と同じくらい強力です。その特性は、下にある基材材料によって決まります。

非常に硬いコーティングを柔らかい基材に適用すると、ベース材料が負荷の下で変形し、硬いコーティングがひび割れたり剥離したりする可能性があるため、失敗につながる可能性があります。

限定的な衝撃保護

PVDコーティングは、研磨摩耗や摺動摩耗に対して優れた耐性を提供します。しかし、その極端な薄さのため、大きな衝撃に対する保護は最小限です。

鋭く重い衝撃はコーティングを貫通し、その下の基材を損傷する可能性があります。コーティングは表面の耐久性を向上させますが、部品全体の耐衝撃性を高めるわけではありません。

密着性が最も重要

コーティングと基材の間の結合は極めて重要です。PVDは優れた密着性を提供しますが、これは厳密な表面の前処理に依存します。

表面が完全にきれいに準備されていない場合、コーティングは適切に密着せず剥がれ落ちる可能性があり、その厚さに関係なく無効になります。

用途に最適な厚さの選択

適切なコーティング厚さの選択は、性能要件、コンポーネントの機能、およびコストのバランスです。

- 主な焦点が装飾的な仕上げである場合: より薄いコーティング(0.25~1.5マイクロメートル)は、目的の色、テクスチャ、および基本的な耐傷性を提供するために通常十分です。

- 主な焦点が一般的な耐摩耗性である場合: 中程度の厚さ(2~4マイクロメートル)は、ほとんどの機械部品に対して耐久性と性能の堅牢なバランスを提供します。

- 主な焦点が高性能切削または工具である場合: 過酷な産業環境での工具寿命と耐熱性を最大化するには、より厚いコーティング(3~5マイクロメートル)が必要です。

結局のところ、PVDコーティングの厚さは、意図されたタスクに完全に適した優れた表面を設計するために使用される重要な設計変数です。

要約表:

| 側面 | 標準範囲 | 主な詳細 |

|---|---|---|

| 厚さ | 0.25~5マイクロメートル(µm) | 真空下での原子ごとの成膜 |

| 装飾用途 | 0.25~1.5 µm | 色と基本的な耐傷性を提供 |

| 一般的な耐摩耗性 | 2~4 µm | 耐久性と性能のバランスをとる |

| 高性能工具 | 3~5 µm | 過酷な環境での工具寿命を最大化 |

コンポーネントに最適なPVDコーティングの厚さを指定する必要がありますか?

KINTEKでは、表面工学のための精密な実験装置と消耗品の専門家です。当社の専門知識により、切削工具、装飾的な仕上げ、または産業部品であっても、PVDコーティングが特定の用途に対して最適な硬度、耐摩耗性、および密着性を確実に提供します。

当社の専門家に今すぐお問い合わせいただき、お客様の製品の性能と寿命をどのように向上させることができるかをご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート