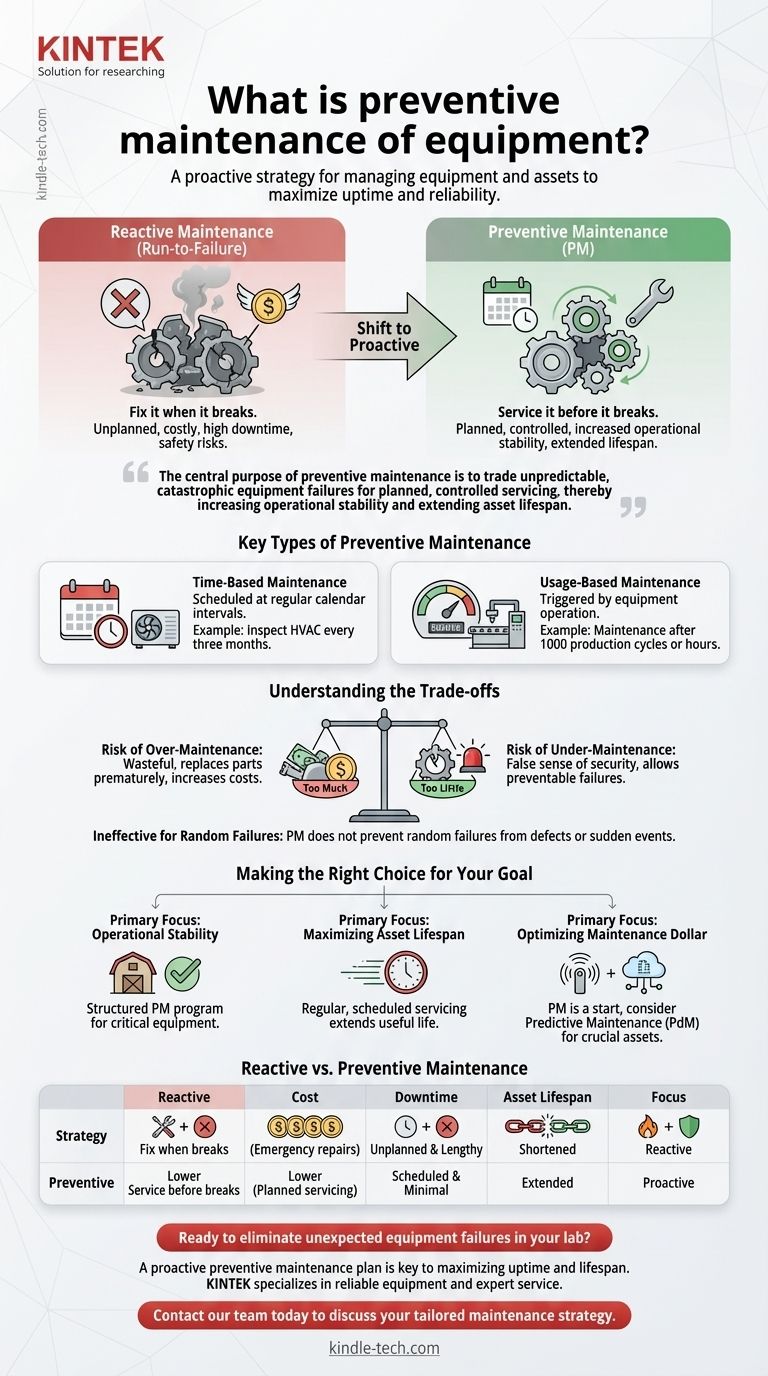

本質的に、予防保全とは機器や資産を管理するためのプロアクティブな戦略です。これは、予期せぬ高額な故障を引き起こす前に問題を特定し修正するために、定期的かつ計画的なメンテナンス作業を実行することを含みます。主な目標は、「壊れたら直す」という反応的なモデルから、稼働時間と信頼性を最大化する計画的なアプローチへと移行することです。

予防保全の中心的な目的は、予測不可能な壊滅的な機器の故障を、計画的で管理されたサービスに置き換えることであり、それによって運用の安定性を高め、資産の寿命を延ばします。

核となる原則:反応的からプロアクティブへの移行

予防保全(PM)の価値を理解するためには、まずその代替手段である反応的保全を理解することが不可欠です。

「壊れるまで使い続ける」ことの問題点

「壊れるまで使い続ける」とも呼ばれる反応的保全は、機器がすでに故障した後でのみメンテナンスを行う慣行です。

このアプローチは計画をほとんど必要としませんが、しばしば混沌とした緊急修理につながります。これらの計画外の事象は、大幅なダウンタイム、高額な修理費用、および潜在的な安全上の危険をもたらします。

予防保全による解決策

予防保全は単純な前提に基づいています。それは、予期せぬ故障の結果に対処するよりも、設定されたスケジュールで機器を保守する方が効率的で費用がかからないということです。

それはあなたの車のオイル交換のようなものだと考えてください。エンジンが焼き付くのを待つのではなく、その壊滅的な故障が起こらないように、5,000マイルごとにオイルを交換します。

予防保全の主な種類

PMは万能の戦略ではありません。メンテナンス活動のスケジュールは、通常、次の2つの要因のいずれかによって開始されます。

時間ベースの保全

これはPMの最も一般的な形態であり、タスクは定期的な暦の間隔でスケジュールされます。

例えば、技術者は3ヶ月ごとにHVACユニットを点検したり、機器の使用量に関係なく毎月1日に特定のベアリングに注油したりするかもしれません。

使用量ベースの保全

このアプローチは、実際の機器の動作に基づいてメンテナンスを開始します。トリガーは、稼働時間、生産サイクル、または走行距離になる可能性があります。

この方法は、実際の摩耗に基づいて必要なときにのみメンテナンスが実行されることを保証するため、時間ベースのPMよりも正確であることがよくあります。

トレードオフの理解

非常に効果的ですが、予防保全プログラムは、独自の課題と制限を伴う戦略的な投資です。それはあらゆる状況に対する完璧な解決策ではありません。

過剰保全のリスク

メンテナンスを頻繁に行いすぎると無駄になる可能性があります。まだかなりの使用寿命が残っている部品を交換し、不必要に人件費と材料費を増加させる可能性があります。

不十分な保全のリスク

逆に、メンテナンス間隔を設定しすぎると、プログラム全体の目的が損なわれます。これにより、予防可能な故障が発生し続ける一方で、誤った安心感が生まれる可能性があります。

ランダムな故障に対する非効果性

予防保全は、経年劣化や使用に関連する故障に最も効果的です。隠れた欠陥や突然の外部イベントによって引き起こされるランダムな機器の故障を防ぐようには設計されていません。

あなたの目標に合った正しい選択をする

予防保全戦略を採用することは、運用の卓越性への基礎的な一歩です。鍵となるのは、それを適切な資産に思慮深く適用することです。

- 主な焦点が運用の安定性と予期せぬシャットダウンの回避である場合:重要な機器に対する構造化されたPMプログラムは、信頼性を確保するための最も効果的な方法です。

- 主な焦点が資産寿命の最大化である場合:定期的なスケジュールされたサービスは、機械の寿命を延ばし、早期交換の必要性を減らすことが証明されています。

- 主な焦点がすべてのメンテナンス費用を最適化することである場合:PMは強力な出発点ですが、作業が本当に必要なときに行われることを保証するために、最も重要な資産に対して予知保全(PdM)を組み合わせることを検討するかもしれません。

結局のところ、予防保全は運用の予測可能性と制御への戦略的な投資です。

要約表:

| 側面 | 反応的保全 | 予防保全(PM) |

|---|---|---|

| 戦略 | 壊れたら直す | 壊れる前に保守する |

| コスト | 高い(緊急修理) | 低い(計画的なサービス) |

| ダウンタイム | 計画外で長期間 | 計画的で最小限 |

| 資産寿命 | 短縮される | 延長される |

| 焦点 | 反応的 | プロアクティブ |

ラボでの予期せぬ機器の故障をなくす準備はできましたか?

プロアクティブな予防保全計画は、重要なラボ機器の稼働時間と寿命を最大化するための鍵です。KINTEKは、信頼性の高い機器と専門的なサービスでラボの運用をサポートすることに特化しています。

当社のチームに今すぐお問い合わせいただき、ラボがスムーズかつ効率的に稼働し続けることを保証する、カスタマイズされたメンテナンス戦略の開発についてご相談ください。

ビジュアルガイド

関連製品

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- ラボスケールロータリー単発打錠機 TDP打錠機

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- 効率的なサンプル混合と均質化のための実験用ディスク回転ミキサー

- 精密用途向けCVDダイヤモンドドレッシングツール