最も簡単に言えば、プレス成形とは、粘土またはその他のセラミック材料を金型に押し付けて特定の形状を作成するセラミック成形技術です。このプロセスでは、材料が金型の内部空洞に正確に適合するように圧力が利用され、金型の設計のポジティブ(直接的なコピー)が得られます。

現代のプレス成形、特に熱間プレス成形の真の価値は、非常に高密度で信じられないほど正確なセラミック部品を製造できる能力にあります。これは、何よりも精度と材料の完全性を優先するプロセスです。

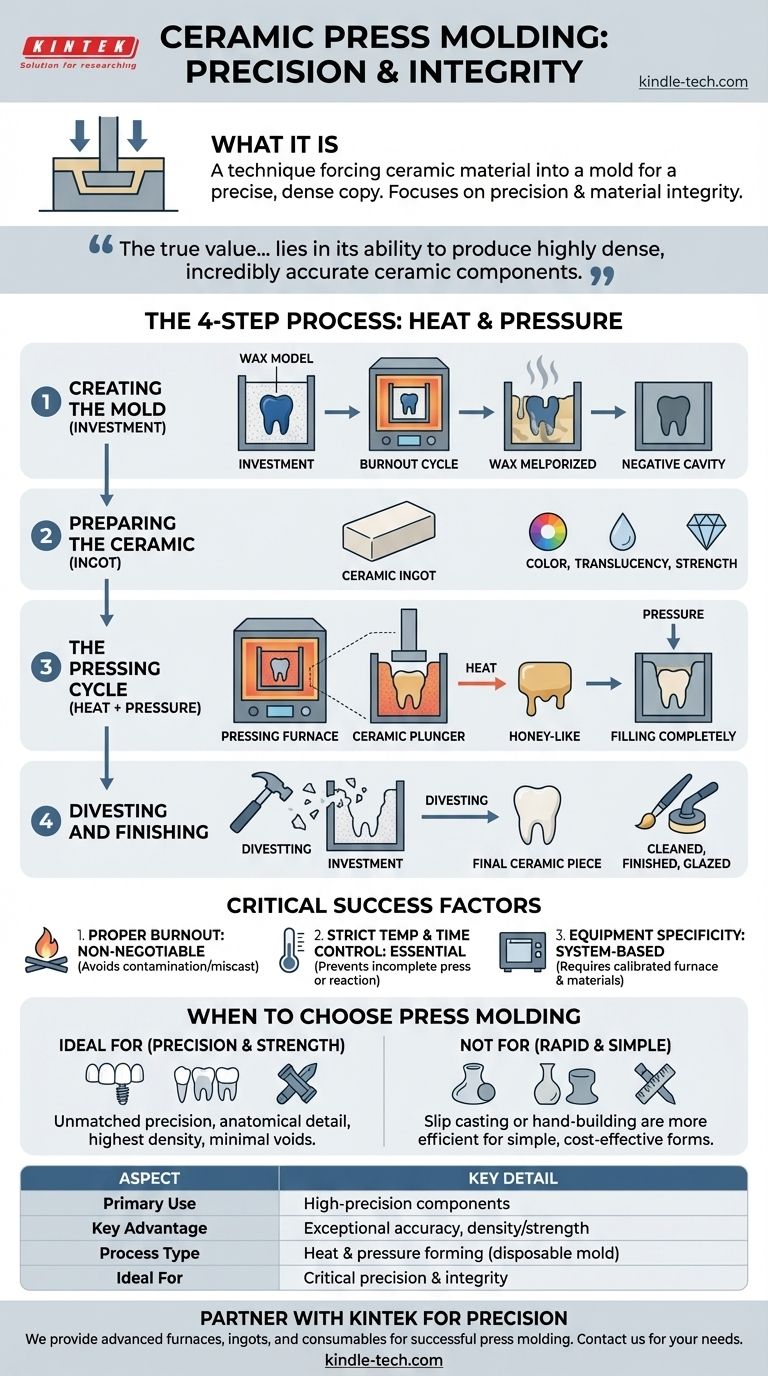

プレス成形プロセスの分解

湿った粘土を単純にプレスする方法も存在しますが、特に歯科技術などの分野で最も一般的な専門的な応用は、より洗練された熱間プレスプロセスです。この方法では、セラミックインゴットを熱と圧力を使用して最終形状に変換します。

ステップ1:金型の作成(インベストメント)

このプロセスは、再利用可能な金型から始まるのではなく、使い捨ての金型を作成することから始まります。目的のオブジェクトのモデルが最初に作成され、通常はワックスで作られます。

このワックスパターンは、その後、インベストメントと呼ばれる耐熱性の石膏状の材料で覆われます。インベストメントが硬化したら、バーンアウトサイクルのために炉に入れられます。

バーンアウトサイクルには2つの目的があります。ワックスを完全に溶かして蒸発させ、正確に詳細なネガティブキャビティを残すこと、そしてプレスに適した温度に金型を予熱することです。

ステップ2:セラミックの準備(インゴット)

成形の原材料は、インゴットとして知られる、事前に製造された標準化されたセラミックブロックです。

これらのインゴットは、色、半透明性、強度などの特定の特性を持つように工業的な条件下で製造されます。最終的な部品の要件に基づいて適切なインゴットが選択されます。

ステップ3:プレスサイクル(熱と圧力)

加熱されたインベストメント金型は、専門のプレス炉に配置されます。セラミックインゴットとセラミック製のプランジャーが、金型キャビティに通じるチャネルに配置されます。

炉はインゴットを加熱し、粘性のある蜂蜜のような一貫性に軟化させます。正確な瞬間に、プランジャーが圧力をかけ、軟化したセラミックを押し出して、燃焼させたワックスによって残されたネガティブスペースに流れ込み、完全に満たします。

ステップ4:投資材の除去と仕上げ

プレスサイクルが完了し、金型が冷却された後、インベストメント材料が慎重に取り除かれるか、「ディベスト(divested)」され、最終的なセラミック部品が現れます。この部品は、元のワックスパターンの非常に正確なレプリカです。その後、洗浄、仕上げが行われ、必要に応じて、最終的な外観を達成するためにステインまたはグレーズが施されます。

トレードオフと重要な要素の理解

プレス成形は優れた結果をもたらしますが、精度と制御を要求する技術です。成功は、いくつかの主要な変数を管理できるかどうかにかかっています。

適切なバーンアウトは譲れない

不完全なバーンアウトサイクルは失敗の主な原因です。ワックスからの残留炭素はセラミックを汚染し、変色、多孔性、または完全な鋳造不良を引き起こす可能性があります。

厳密な温度と時間管理が不可欠

プロセス全体が非常に特定の熱的ウィンドウ内で動作します。炉または金型が冷たすぎると、セラミックインゴットが適切に流れず、不完全なプレスになります。

逆に、温度が高すぎると、セラミックが過度に流動的になり、インベストメント材料と反応してしまい、表面仕上げと精度が損なわれる可能性があります。

機器と材料の特異性

これは低コストの技術ではありません。校正されたプレス炉、特殊なインベストメント材料、高品質のセラミックインゴットへの多大な投資が必要です。各コンポーネントはシステムの一部として機能するように設計されています。

目標に合った正しい選択をする

プレス成形は強力ですが、特定の技術です。それがあなたのニーズに適しているかどうかを判断するには、あなたの主な目的を考慮してください。

- 歯科用クラウン、ベニア、インレーなどのアイテムに対して比類のない精度が主な焦点である場合: これは理想的な技術であり、完璧なフィット感と解剖学的詳細を持つ部品の作成に優れています。

- 可能な限り最高の材料密度と強度を達成することが主な焦点である場合: このプロセスで使用される圧力により、内部の空隙や多孔性が最小限に抑えられ、例外的に強く耐久性のある最終製品が作成されます。

- 単純な芸術的形状の迅速な生産が主な焦点である場合: スリップ鋳造、ジグリング、または手成形などの他の方法は、これらのアプリケーションではるかに効率的で費用対効果が高くなります。

結局のところ、精度と材料の完全性が妥協できない場合、プレス成形が決定的な選択肢となります。

要約表:

| 側面 | 重要な詳細 |

|---|---|

| 主な用途 | 高精度コンポーネント(例:歯科用クラウン、技術部品) |

| 主な利点 | 卓越した精度と材料密度/強度 |

| プロセスタイプ | 使い捨て金型を使用した熱と圧力による成形 |

| 理想的な用途 | 精度と完全性が極めて重要なアプリケーション |

高精度で高密度のセラミックコンポーネントを作成する必要がありますか?

KINTEKでは、プレス成形プロセスを成功させるために不可欠な、プレス炉や高品質のセラミックインゴットを含む高度なラボ機器と消耗品の提供を専門としています。当社の専門知識により、お客様のプロジェクトが要求する材料の完全性と精度を達成できます。

当社の専門家に今すぐお問い合わせいただき、お客様の精密セラミック製造ニーズをどのようにサポートできるかをご相談ください。

ビジュアルガイド

関連製品

- FTIR用XRF&KBR鋼製リングラボ粉末ペレットプレス金型

- ラボ用ダブルプレート加熱プレス金型

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- 電気実験室用コールドアイソスタティックプレス CIP装置