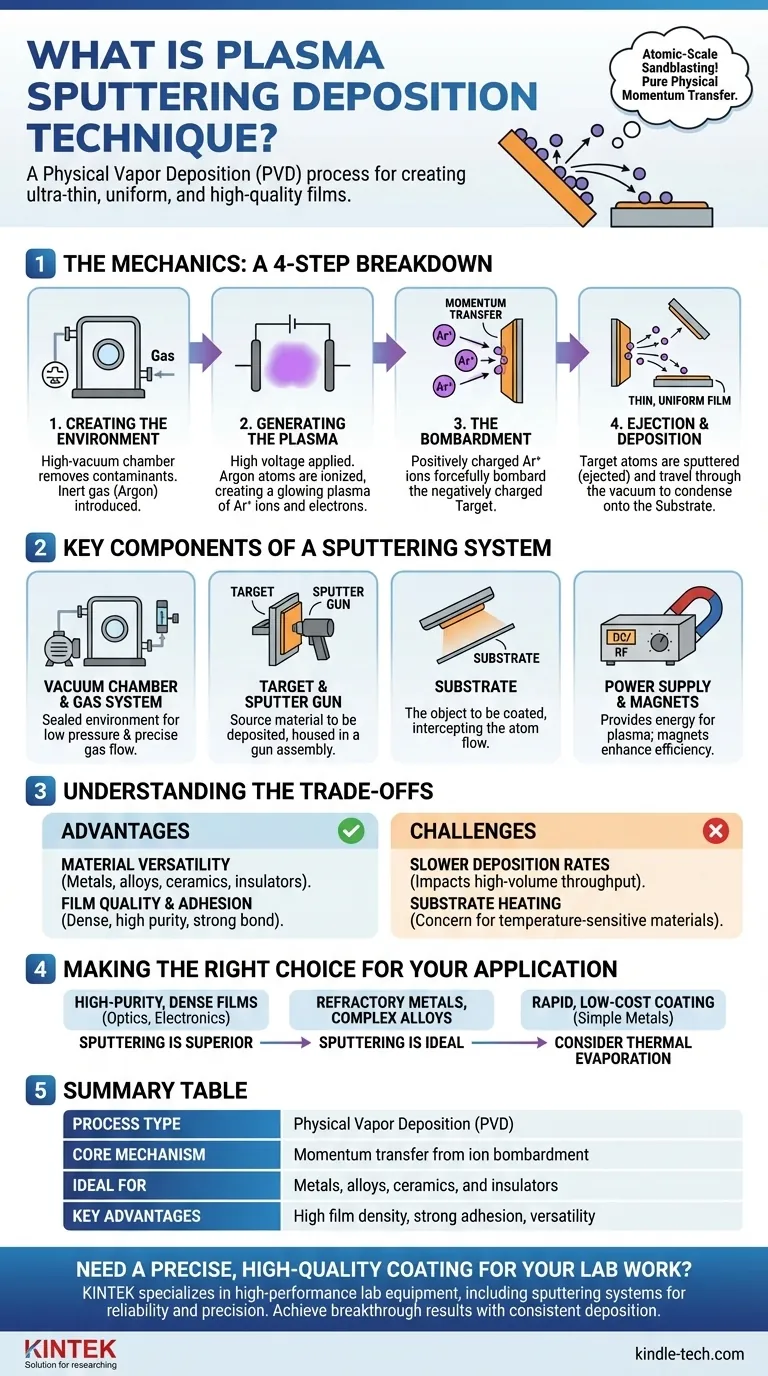

プラズマススパッタリングは、その核となる部分では、表面に非常に薄く均一な膜を形成するために使用される物理気相成長(PVD)技術です。このプロセスは、プラズマからの高エネルギーイオンでターゲットとして知られる原料を衝撃することによって機能します。この衝突により、ターゲットから原子が物理的に放出(「スパッタリング」)され、それらの原子は真空を通過して基板上に堆積し、目的のコーティングを形成します。

スパッタリングは、原子スケールのサンドブラストの一種として最もよく理解されています。化学プロセスとは異なり、純粋な物理的運動量転移に依存するため、非常に幅広い材料を高精度かつ強力な密着性で堆積させることができます。

プラズマススパッタリングのメカニズム:ステップバイステップの内訳

スパッタリングを真に理解するためには、真空チャンバー内で発生する一連の事象を視覚化することが不可欠です。プロセス全体は、物理学によって駆動される慎重に制御された連鎖反応です。

ステップ1:環境の作成

プロセスは、基板(コーティングされる物体)とターゲット材料を高真空チャンバー内に配置することから始まります。この真空は、膜の純度を妨げる可能性のある空気やその他の汚染物質を除去するために不可欠です。

真空が達成されると、少量の不活性ガス、ほとんどの場合アルゴンがチャンバー内に導入されます。

ステップ2:プラズマの生成

チャンバー内に高電圧が印加され、ターゲット材料が陰極(負極)として機能します。この強力な電場がアルゴンガスを励起し、アルゴン原子から電子を剥ぎ取ります。

これにより、正のアルゴンイオン(Ar+)と自由電子からなる、光を放つイオン化ガスであるプラズマが生成されます。

ステップ3:衝撃

正に帯電したアルゴンイオンは、負に帯電したターゲットに向かって強制的に加速されます。

それらは莫大なエネルギーでターゲットの表面に衝突します。これは化学反応ではなく、ビリヤードの球を打つ手玉のように、純粋な運動量転移です。

ステップ4:放出と堆積

イオン衝撃の力は、ターゲット材料から原子を叩き出すのに十分な強さです。これらの放出された原子は、真空を直線的に移動します。

これらの原子が基板に到達すると、その表面に凝縮し、徐々に薄く、均一で、高密度の膜を形成します。

スパッタリングシステムの主要コンポーネント

すべてのスパッタリングシステムは、制御された堆積を実現するために連携して機能するいくつかの主要コンポーネントに依存しています。

ターゲットとスパッタガン

ターゲットは、堆積させたい材料で作られたプレートです。これはコーティング原子の供給源であり、スパッタガンと呼ばれるアセンブリに収められています。

基板

基板は、コーティングされる部品または材料です。ターゲットから放出される原子の流れを遮るように配置されます。

真空チャンバーとガスシステム

この密閉されたチャンバーは、必要な低圧環境を提供します。専用のシステムが、アルゴンガスのチャンバーへの正確な流量を制御します。

電源と磁石

高電圧DCまたはRF電源は、プラズマを生成および維持するためのエネルギーを提供します。多くの最新システムでは、プラズマを閉じ込めるためにターゲットの背後に強力な磁石も使用され、イオン衝撃と堆積速度の効率を高めています。

トレードオフの理解

強力である一方で、スパッタリングは万能な解決策ではありません。その利点と限界を理解することが、効果的に使用するための鍵となります。

利点:材料の多様性

化学プロセスではなく物理プロセスであるため、スパッタリングは金属、合金、セラミックス、絶縁体(RF電力を使用)など、ほとんどすべての材料を堆積させることができます。元の組成を維持しながら複雑な合金を堆積させるのに優れています。

利点:膜の品質と密着性

スパッタリングされた原子は、かなりの運動エネルギーを持って基板に到達します。これにより、非常に高密度で不純物が少なく、基板への密着性が非常に強い膜が得られます。

課題:堆積速度が遅い

熱蒸着などの他の方法と比較して、スパッタリングはプロセスが遅くなることがあります。これは、大量生産で低コストのアプリケーションのスループットに影響を与える可能性があります。

課題:基板の加熱

プラズマと凝縮する原子からの絶え間ないエネルギー衝撃は、基板を加熱する可能性があります。これは、プラスチックなどの温度に敏感な材料をコーティングする場合に懸念事項となることがあります。

アプリケーションに適した選択を行う

スパッタリングは精密なツールです。その適合性は、薄膜に対する最終目標に完全に依存します。

- 光学またはエレクトロニクス用の高純度で高密度の膜に重点を置く場合:厚さ、均一性、膜構造に対する優れた制御性により、スパッタリングが優れた選択肢となります。

- 難溶性金属または複雑な合金の堆積に重点を置く場合:スパッタリングは、ターゲット材料を化学量論を変えることなく基板に転写するため、理想的です。

- 単純な金属の迅速で低コストのコーティングに重点を置く場合:要求の少ないアプリケーションでは、熱蒸着の方が高い堆積速度を提供できるため、検討する価値があるかもしれません。

その物理的原理を理解することで、プラズマススパッタリングを効果的に活用し、原子レベルで材料を精密に設計することができます。

概要表:

| 側面 | 主要な詳細 |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| コアメカニズム | イオン衝撃による運動量転移 |

| 理想的な用途 | 金属、合金、セラミックス、絶縁体 |

| 主な利点 | 高い膜密度、強力な密着性、材料の多様性 |

| 一般的な用途 | 半導体デバイス、光学コーティング、耐摩耗性層 |

研究室での作業に、精密で高品質なコーティングが必要ですか?

プラズマススパッタリングは、優れた密着性と純度を持つ超薄型で均一な膜を作成するためのゴールドスタンダードです。高度なエレクトロニクス、耐久性のある光学コーティング、または特殊な耐摩耗性表面を開発している場合でも、適切な装置は成功に不可欠です。

KINTEKでは、信頼性と精度を追求したスパッタリングシステムを含む、高性能な実験装置を専門としています。当社のソリューションは、お客様のような研究者やエンジニアが、一貫性のある再現可能な堆積により画期的な成果を達成するのに役立ちます。

お客様の特定のアプリケーションについてご相談ください。 今すぐ専門家にお問い合わせください。お客様の研究室のニーズに最適なスパッタリングソリューションを見つけます。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート