PVDシステムとは、その核心において、高性能な薄膜を原子レベルで表面に堆積させるために設計された洗練された真空チャンバーです。このプロセスでは、固体ソース材料を、強熱やイオン衝撃などの物理的手段によって蒸気に変換し、真空を介して移動させ、基板として知られるターゲットオブジェクト上に凝縮させます。この方法により、非常に純粋で高密度、かつ密着性の高いコーティングが作成されます。

PVDは単一のプロセスではなく、真空蒸着技術のファミリーです。統一された原理は、化学反応ではなく物理エネルギーを使用して、材料をソースから基板に輸送し、機能的または保護的な表面層を形成することです。

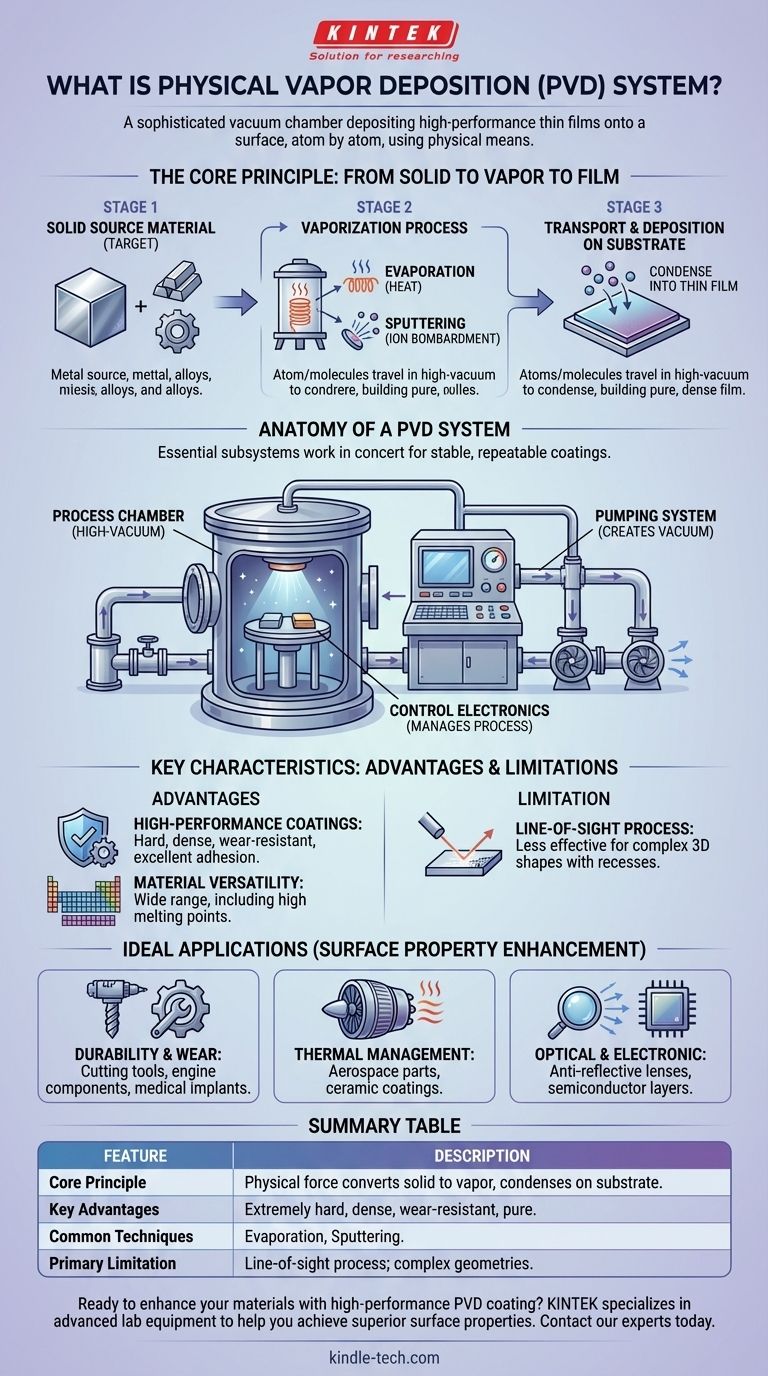

核心原理:固体から蒸気、そして薄膜へ

PVDシステムを理解するには、その基本的な3段階プロセスから始めます。このシーケンスにより、わずか数ナノメートルから数マイクロメートル厚の膜を正確に構築することができます。

ソース材料(ターゲット)

プロセスは、多くの場合ターゲットまたはソースと呼ばれる純粋な固体材料から始まります。これは、コーティングに使用する材料であり、金属や合金からセラミックス、その他の化合物まで多岐にわたります。

気化プロセス

これは最も重要なステップであり、特定のPVDの種類を定義します。固体材料は、物理的な力を使用して真空チャンバー内で気相に変換されます。主な2つの方法は次のとおりです。

- 蒸発:ソース材料は真空中で加熱され、蒸発して蒸気雲を生成します。これは、単純な抵抗加熱や、高エネルギー電子ビーム(e-ビーム蒸発)のようなより高度な方法で行うことができます。

- スパッタリング:ソースターゲットは、プラズマ中の高エネルギーイオン(通常はアルゴンなどの不活性ガス)によって衝撃を受けます。この原子スケールの「サンドブラスト」により、ターゲットの表面から原子が叩き出され、チャンバー内に放出されます。

輸送と堆積

気化すると、原子または分子は高真空環境を直線的に移動します。それらがより低温の基板表面に衝突すると、固体状態に凝縮し、目的の薄膜を徐々に形成します。これは真空中で行われるため、膜は非常に純粋で高密度です。

PVDシステムの構造

設計は様々ですが、すべてのPVDシステムは、安定した再現性のあるコーティングプロセスを保証するために連携して機能する3つの必須サブシステムを中心に構築されています。

プロセスチャンバー

これは、堆積全体が行われる密閉された高真空容器です。ソース材料と基板を収容し、不要な大気ガスが膜を汚染しないようにします。

排気システム

強力な一連のポンプがチャンバーに接続されており、空気を除去し、必要な高真空条件を作り出します。より大きなチャンバーでは、プロセスに必要な低圧に到達し維持するために、より強力な排気システムが必要です。

制御電子機器

これはシステムの頭脳です。気化源に供給される電力からガス流量、真空圧力まで、すべてのコンポーネントを管理および調整します。この精密な制御が、最終的なコーティングが一貫しており、正確な仕様を満たすことを保証します。

トレードオフと主要な特性の理解

PVDは強力な技術ですが、いつ適用すべきかを知るためには、その特定の利点と限界を理解することが不可欠です。

主な利点:高性能コーティング

PVDを使用する主な理由は、それが生成する膜の品質です。それらは非常に硬く、高密度で、耐摩耗性があることで知られています。また、基板への優れた密着性を示し、腐食や高温に対する優れた保護を提供できます。

主な利点:材料の多様性

PVDは、他の方法では処理が困難な非常に高い融点を持つ材料を含む、幅広い材料を堆積させることができます。これにより、純粋な金属、非金属、合金、および様々な化合物からコーティングを作成することができます。

主な制限:直視型プロセス

考慮すべき重要な要素は、PVDが基本的に直視型プロセスであることです。気化した材料は、ソースから基板まで直線的に移動します。これは、平らな表面や緩やかに湾曲した表面のコーティングには理想的ですが、深い凹部や隠れた領域を持つ複雑な3次元形状には効果が劣ります。

アプリケーションに適した選択

PVDの選択は、達成したい表面特性に完全に依存します。これは、材料の性能を特定の方法で向上させるためのソリューションです。

- 耐久性と耐摩耗性が主な焦点である場合:PVDは、切削工具、エンジン部品、医療用インプラントに硬くて密度の高いコーティングを作成するのに優れた選択肢です。

- 熱管理が主な焦点である場合:PVDは、航空宇宙部品が極端な温度に耐える能力を高める特殊なセラミックコーティングを適用できます。

- 光学または電子性能が主な焦点である場合:PVDは、レンズ上の反射防止膜や、半導体およびソーラーパネルの導電層を堆積させるために必要な精度を提供します。

最終的に、PVDシステムは現代工学の基礎となるツールであり、表面特性を正確に制御することで高度な材料の作成を可能にします。

要約表:

| 特徴 | 説明 |

|---|---|

| 核心原理 | 固体材料を物理的な力(熱、スパッタリング)で蒸気に変換し、それが基板上に凝縮して薄膜を形成します。 |

| 主な利点 | 非常に硬く、高密度で、耐摩耗性に優れたコーティングを、優れた密着性と純度で生成します。 |

| 一般的な技術 | 蒸発、スパッタリング。 |

| 主な制限 | 直視型プロセス。深い凹部を持つ複雑な形状のコーティングには効果が劣ります。 |

| 理想的な用途 | 切削工具、医療用インプラント、航空宇宙部品、半導体、光学レンズ。 |

高性能PVDコーティングで材料を強化する準備はできていますか?

KINTEKは、PVDシステムを含む高度な実験装置を専門とし、優れた表面特性の実現を支援します。より耐久性のある工具、精密な光学部品、革新的な電子デバイスを開発している場合でも、当社の専門知識がお客様に最適なソリューションへと導きます。

今すぐ当社の専門家にお問い合わせください。PVDシステムがお客様の特定の研究室または生産ニーズをどのように満たし、材料の新たな可能性を切り開くことができるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート