本質的に、物理蒸着(PVD)装置は、表面に非常に薄く高性能なコーティングを作成するために設計された洗練された真空システムです。 この装置は、固体材料を真空チャンバー内で蒸気に変換し、その蒸気をターゲットオブジェクト(基板)に移動させて凝縮させることで機能します。このプロセスにより、オブジェクト上に原子レベルで新しい表面層が構築され、非常に望ましい特性を持つ膜が形成されます。

PVD装置を理解する鍵は、単なる機械としてではなく、基本的な物理プロセスを制御するためのシステムとして捉えることです。制御された真空内で材料の状態(固体から蒸気へ、そして固体へ)を正確に操作し、新しい機能を持つ表面を設計します。

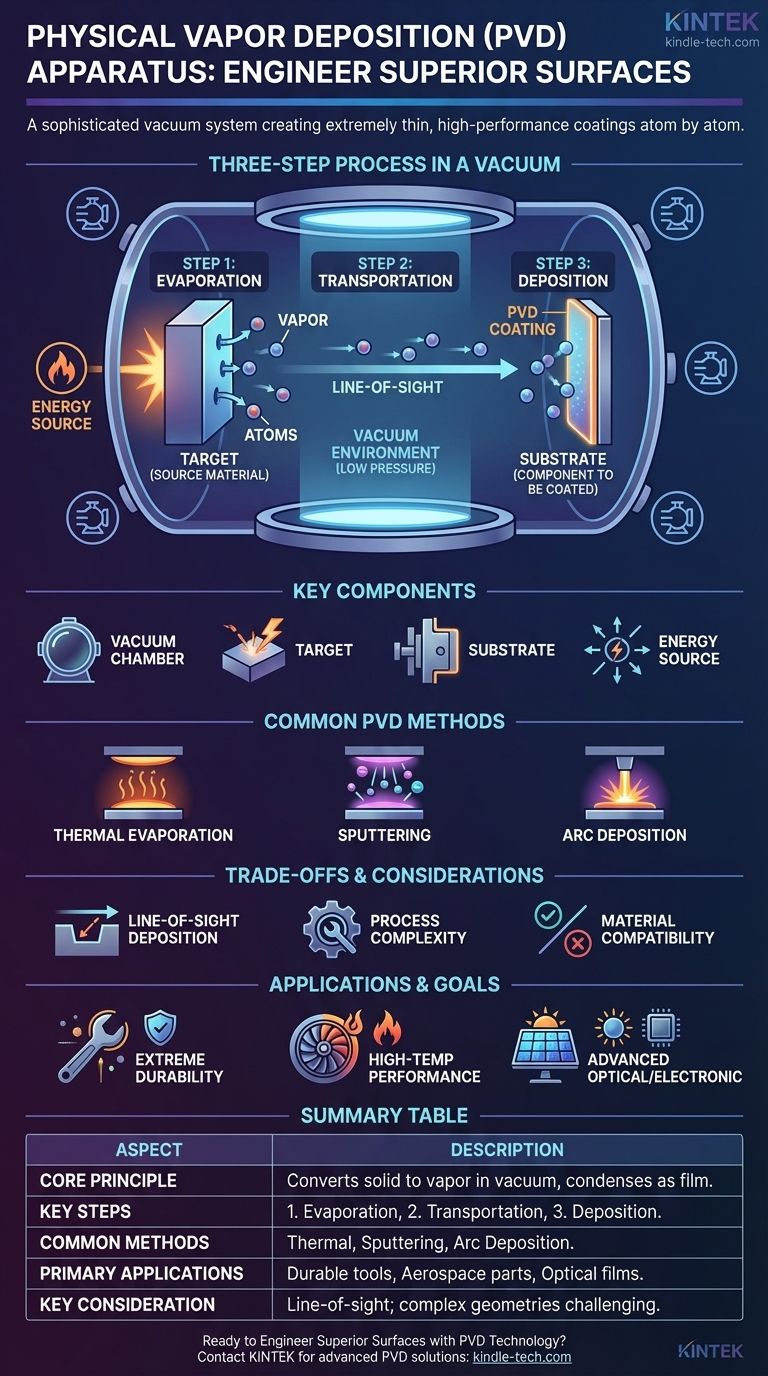

核心原理:真空下での3段階プロセス

PVDプロセス全体は、非常に低い圧力(高真空)で行われます。この環境は、蒸発した材料が供給源から基板へ移動する際に、反応したり妨げになったりする可能性のある空気やその他の粒子を除去するため、極めて重要です。

ステップ1:蒸発(蒸気の生成)

プロセスは、ターゲットとして知られる固体コーティング材料から始まります。このターゲットは、真空チャンバー内で高エネルギー源にさらされます。目標は、ターゲットの原子に十分なエネルギーを与え、自由に飛び出して気相または蒸気相に入るようにすることです。

ステップ2:輸送(蒸気の移動)

蒸発した後、コーティング材料の原子または分子は、真空チャンバー内を直線的に移動します。空気がないことで、基板への明確な経路が確保され、純粋で均一な膜の形成を妨げる不要な化学反応や衝突が防止されます。

ステップ3:堆積(膜の構築)

蒸発した材料は、通常は低温の基板表面に衝突します。接触すると、蒸気は急速に冷却、凝縮、固化し、基板表面に薄く、密で、強固に結合した膜を形成します。このコーティングは、多くの場合、一度に数原子ずつ層状に構築されます。

PVD装置の主要コンポーネント

設計は様々ですが、すべてのPVDシステムには、この精密なプロセスを可能にするいくつかの基本的なコンポーネントが含まれています。

真空チャンバー

これは、プロセス全体が行われる密閉されたエンクロージャーです。高品質なコーティングに必要な清浄な環境を作り出すため、非常に高い真空度まで排気できるように設計されています。

ターゲット(ソース材料)

これは、最終的にコーティングとなる固体材料です。特定のPVD方法に応じて、固体ブロック、プレート、またはロッドの形でチャンバー内に取り付けられます。

基板(コーティングされる部品)

これは、薄膜が堆積されるオブジェクトまたは部品です。基板は、コーティングを正しく受けられるように、チャンバー内で慎重に洗浄され、固定されます。

エネルギー源

これは、固体ターゲットを蒸気に変えることでプロセスを駆動するエンジンです。異なるPVD方法は、そのエネルギー源によって定義され、単純な発熱体、高電圧アーク放電、プラズマ、または集束電子ビームなどが含まれます。

一般的なPVD方法

PVDのカテゴリは、固体材料がどのように蒸気に変換されるかによって定義されます。各方法は、異なる材料や用途に対して独自の利点を提供します。

熱蒸着

これは最も単純な方法の1つで、沸騰する水のように、ターゲット材料が真空中で加熱されて蒸発します。熱は抵抗加熱によって加えられるか、非常に融点の高い材料の場合は高エネルギー電子ビーム(e-beam)によって加えられます。

スパッタリング

「スプレー」とも呼ばれるこの方法は、材料を沸騰させるために熱を使用しません。代わりに、活性化されたプラズマがターゲットを衝突させ、その表面から原子を物理的に叩き出します。これらの叩き出された原子は、基板に移動して堆積します。

アーク蒸着

この技術では、ターゲット表面に低電圧・高電流のアーク放電が発生します。アークスポットの莫大なエネルギーがターゲット材料を高度にイオン化された状態に蒸発させ、このプラズマが基板に向かって誘導され、コーティングを形成します。

トレードオフと考慮事項の理解

PVDプロセスは強力ですが、その固有の特性により、一部の用途には適していますが、他の用途には適していません。

直進堆積

蒸発した材料は、供給源から基板まで直線的に移動します。これは、PVDが「直進」プロセスであることを意味し、複雑な形状の深い凹部やアンダーカットを、洗練された部品回転なしに均一にコーティングすることは困難になる可能性があります。

プロセスの複雑さ

PVDシステムは複雑な装置です。必要な高真空を達成および維持し、エネルギー源を制御し、基板の清浄度を確保するには、かなりの技術的専門知識と投資が必要です。

材料の適合性

PVDは、他の方法では処理が困難な非常に融点の高い材料も扱うことができますが、ターゲット材料とPVD方法の選択は、目的の膜特性と基板自体に慎重に合わせる必要があります。

PVDが特定の目標にどのように適用されるか

PVD装置を使用する選択は、最終製品に望む結果によって完全に決定されます。

- 極度の耐久性が主な焦点である場合: PVDは、切削工具、工業用金型、エンジン部品に硬質で耐腐食性のコーティングを施し、それらの動作寿命を劇的に延ばすために使用されます。

- 高温性能が主な焦点である場合: 航空宇宙産業では、タービンブレードや極度の熱に耐えなければならないその他の部品に、密度の高い耐熱セラミックコーティングを施すために使用されます。

- 高度な光学または電子特性が主な焦点である場合: PVDは、ソーラーパネル、建築用ガラス、半導体製造で使用される精密な多層光学膜を適用するために不可欠です。

最終的に、PVD装置は材料の表面を根本的に再設計するためのツールであり、ベース材料だけでは決して達成できなかった性能特性を可能にします。

概要表:

| 側面 | 説明 |

|---|---|

| 核心原理 | 固体ターゲット材料を真空中で蒸気に変換し、それが基板上に薄膜として凝縮する。 |

| 主要ステップ | 1. 蒸発(蒸気生成) 2. 輸送(蒸気移動) 3. 堆積(膜形成) |

| 一般的な方法 | 熱蒸着、スパッタリング、アーク蒸着 |

| 主な用途 | 耐久性のある工具コーティング、高温航空宇宙部品、高度な光学/電子膜 |

| 主な考慮事項 | 直進プロセス。部品回転なしでは複雑な形状には困難な場合がある。 |

PVDテクノロジーで優れた表面を設計する準備はできていますか?

KINTEKは、精密な薄膜堆積ソリューションを含む、高度な実験装置を専門としています。より耐久性のある工具、高性能な航空宇宙部品、または最先端の光学デバイスを開発している場合でも、当社の専門知識は、お客様が必要とする正確な表面特性を達成するのに役立ちます。

今すぐ当社の専門家にお問い合わせください。当社のPVDソリューションがお客様の研究および生産成果をどのように向上させることができるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート