その核心において、プラズマ支援化学気相堆積(PECVD)クラスターツールは、単一の連続プロセスで基板上に複数の高純度薄膜を堆積させるために使用される産業の主力装置です。これは、異なる材料層間の界面の完全性が最も重要となる集積回路、太陽電池、高度な光学部品などの複雑なデバイスの製造において、ミッションクリティカルな役割を果たします。

現代のデバイス作製における中心的な課題は、各層間に性能を損なう汚染物質を導入することなく、複雑な多層構造を構築することです。PECVDクラスターツールは、複数のプロセスチャンバーを単一の超高真空環境に統合することでこれを解決し、私たちの技術を支える先進的な材料の効率的かつクリーンな作製を可能にします。

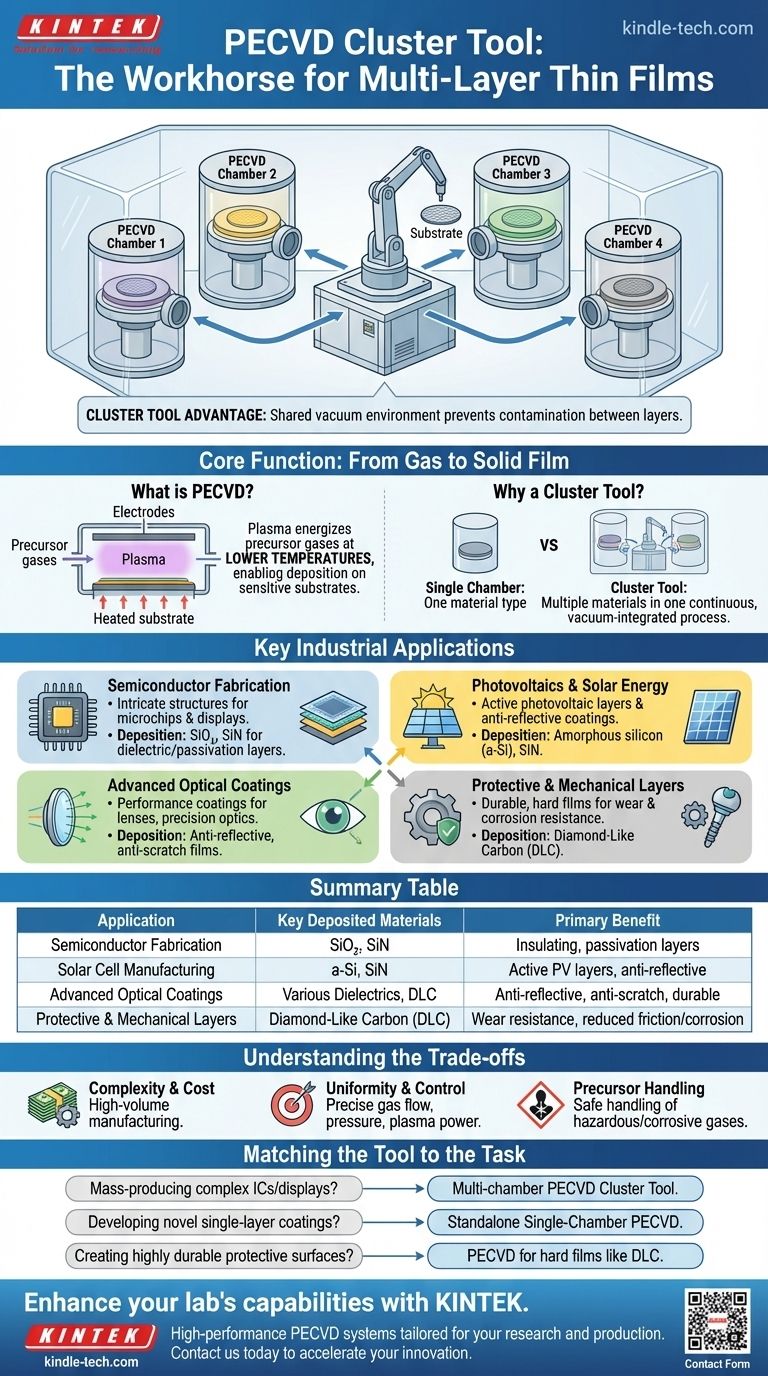

コア機能:気体から固体膜へ

用途を理解するためには、まずプロセスと「クラスターツール」構成の特定の利点を理解する必要があります。

PECVDとは?

PECVDは、気体状態から基板上に薄い固体膜を堆積させるために使用されるプロセスです。非常に高温を必要とする従来の化学気相堆積(CVD)とは異なり、PECVDはプラズマを使用して前駆体ガスを活性化します。

このプラズマにより、化学反応がはるかに低温で進行することが可能になります。これは、過度の熱によって損傷を受ける可能性のある、すでに感度の高い既存の電子部品を含む基板上に膜を堆積させる場合に極めて重要です。

なぜ「クラスターツール」なのか?

単一のPECVDチャンバーは1種類の材料を堆積できます。しかし、クラスターツールは、複数のプロセスチャンバー(複数のPECVDチャンバーを含む)を中央のロボット搬送モジュールに接続し、すべてを共通の真空下に保ちます。

この設計により、基板(シリコンウェーハなど)が開放された空気にさらされることなく、ある堆積チャンバーから次のチャンバーへと移動できます。これにより、異なる膜層間の重要な界面での酸素、水蒸気、粒子の汚染を防ぎ、高いデバイス性能と歩留まりを保証します。

主要な産業用途

低温堆積と多層化能力の組み合わせにより、PECVDクラスターツールはいくつかのハイテク産業で不可欠なものとなっています。

半導体およびマイクロエレクトロニクス作製

これが主要な用途です。クラスターツールは、集積回路(マイクロチップ)やフラットパネルディスプレイの複雑な層構造を構築するために使用されます。

一般的な堆積物には、二酸化ケイ素(SiO₂)や窒化ケイ素(SiN)があり、これらは不可欠な絶縁(誘電体)層、デバイスを保護するためのパッシベーション層、およびコンデンサの構成要素として機能します。

太陽光発電と太陽エネルギー

太陽電池の製造において、PECVDは、多くの薄膜太陽電池の活性光起電力材料であるアモルファスシリコン(a-Si)膜を堆積させるために使用されます。

また、結晶シリコン太陽電池の表面に反射防止コーティング(窒化ケイ素など)を作成し、吸収される光の量を最大化して全体的な効率を高めるためにも使用されます。

高度な光学コーティング

PECVDは、レンズ、サングラス、精密機器などの光学部品に性能コーティングを施すのに理想的です。

これらの膜は、耐久性のための耐傷性層や、光透過率を向上させるための精密に調整された反射防止コーティングとして機能します。

保護層および機械的層

このプロセスにより、非常に硬く耐久性のある膜を作成できます。ダイヤモンドライクカーボン(DLC)コーティングはその代表例であり、機械部品の摩耗、摩擦、腐食を低減するために堆積されます。

同様の保護コーティングは、生体適合性が必要な生体医療用インプラントから、耐食性が必要な産業用パイプラインまで、過酷な環境で使用されています。

トレードオフの理解

強力である一方で、PECVDクラスターツールの方法には重要な考慮事項が伴います。

複雑性とコスト

クラスターツールは、非常に洗練された高価な設備投資です。その操作とメンテナンスにはかなりの専門知識と投資が必要であり、主に大量生産環境に適しています。

均一性と制御

広大な基板(例:300mmシリコンウェーハ)全体にわたって完全に均一な膜厚と組成を達成することは絶え間ない課題です。そのためには、チャンバー内のガス流量、圧力、プラズマ電力、温度に対する正確な制御が必要です。

前駆体の取り扱い

PECVDで使用される前駆体ガスは、危険、可燃性、または腐食性である可能性があります。安全で信頼性の高い取り扱い、供給、排気管理は、運用上および安全上の重要な懸念事項です。

タスクに合ったツールの選択

堆積技術の選択は、目的の複雑さと規模に完全に依存します。

- 複雑な集積回路やフラットパネルディスプレイの大量生産が主な焦点である場合: 必要な純度、スループット、多層能力を達成するためには、マルチチャンバーPECVDクラスターツールが譲れない業界標準となります。

- R&Dのための新規な単層コーティングの開発が主な焦点である場合: よりシンプルでスタンドアロンの単一チャンバーPECVDシステムの方が、はるかに実用的で費用対効果の高い選択肢です。

- 非常に耐久性のある保護表面の作成が主な焦点である場合: DLCのような硬い膜を低温で堆積できるPECVDの能力は、完成した機械部品や熱に敏感な材料のコーティングにおいて優れています。

結局のところ、PECVDクラスターツールは、現代の電子・光学デバイスの大量生産を可能にする基盤技術なのです。

要約表:

| 用途 | 主要な堆積材料 | 主な利点 |

|---|---|---|

| 半導体作製 | 二酸化ケイ素(SiO₂)、窒化ケイ素(SiN) | マイクロチップ用の絶縁層とパッシベーション層を作成 |

| 太陽電池製造 | アモルファスシリコン(a-Si)、窒化ケイ素(SiN) | 活性光起電力層と反射防止コーティングを形成 |

| 高度な光学コーティング | 各種誘電体、ダイヤモンドライクカーボン(DLC) | 反射防止、耐傷性、耐久性のある表面を提供 |

| 保護層および機械的層 | ダイヤモンドライクカーボン(DLC) | 耐摩耗性を向上させ、摩擦と腐食を低減 |

研究室の薄膜堆積能力を向上させる準備はできましたか?

KINTEKは、お客様の研究および生産ニーズに合わせたPECVDシステムを含む、高性能なラボ機器と消耗品の提供を専門としています。次世代の半導体、高効率の太陽電池、または耐久性のある光学コーティングを開発しているかどうかにかかわらず、当社の専門知識が優れた膜品質とプロセス効率の達成を保証します。

お客様のイノベーションを加速し、求められる精度を実現する方法について、当社のソリューションをご相談いただくには、今すぐ当社のお問い合わせフォームよりご連絡ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 産業・科学用途向けCVDダイヤモンドドーム

- ラミネート・加熱用真空熱プレス機