本質的に、マグネトロンスパッタリングは、材料の非常に薄く高性能な膜を表面に堆積させるために使用される、高度に制御された真空コーティングプロセスです。これは、プラズマを生成し、磁場を使用してソース材料(「ターゲット」)から原子を叩き出し、それらの原子が目的の物体(「基板」)に着弾してコーティングすることで機能します。この原子ごとの堆積により、極めて高い精度が可能になり、優れた純度、密度、密着性を持つ膜が得られます。

マグネトロンスパッタリングは単にコーティングを施す方法ではなく、新しい表面を設計するための技術です。プラズマ物理学と磁場を利用して原子レベルの膜を構築し、高度な用途のために基板の特性を根本的に変化させます。

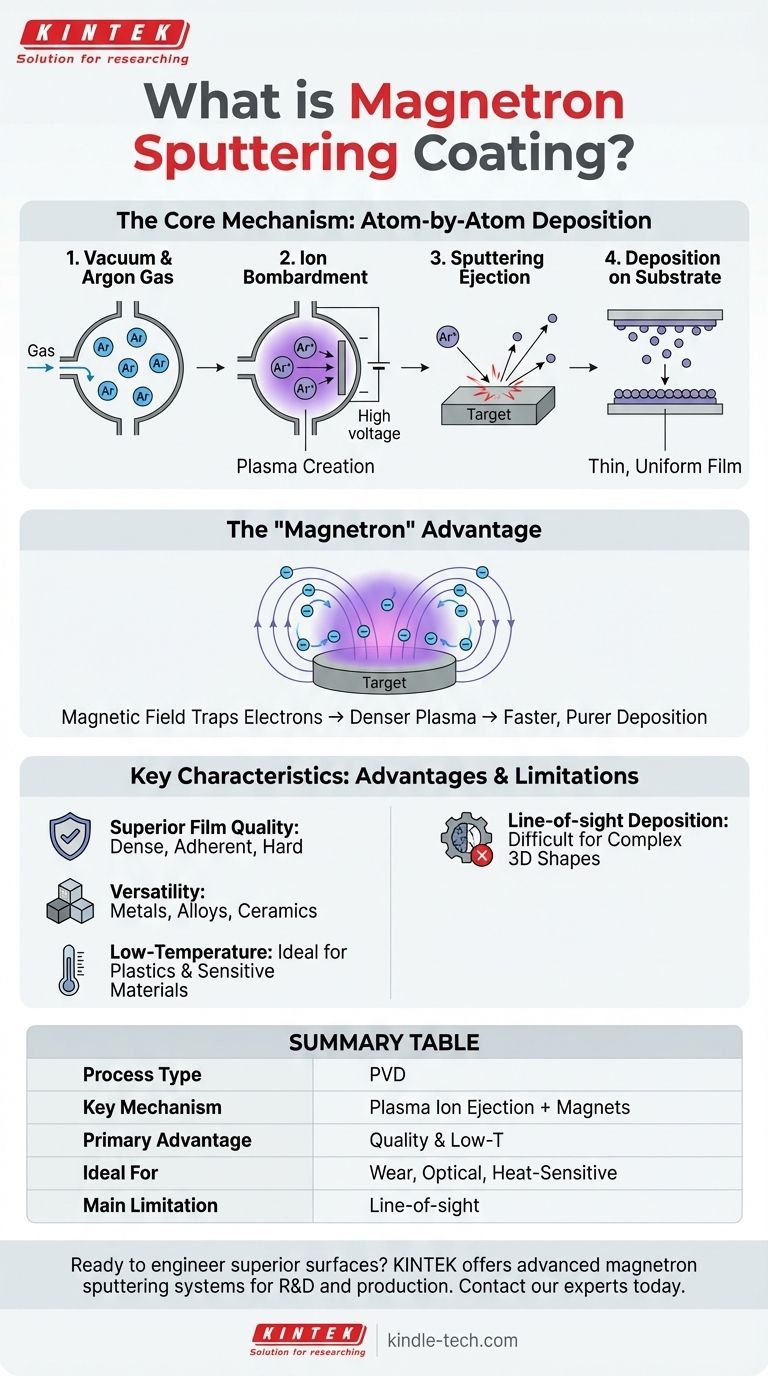

コアメカニズム:プラズマから膜へ

マグネトロンスパッタリングを理解するには、真空チャンバー内で発生する4つのステップのシーケンスとして視覚化するのが最善です。

ステップ1:プラズマ真空の作成

プロセスは、コーティングする基板とターゲット材料をチャンバー内に配置し、空気を抜いて高真空を作成することから始まります。

次に、不活性ガス(通常はアルゴン(Ar))を少量チャンバーに導入します。このガスが、衝突に使用される原子を提供します。

ステップ2:イオン衝撃

ターゲットに高電圧を印加すると、ターゲットはカソード(負極)になります。この電気エネルギーがアルゴンガスに着火し、アルゴン原子から電子を剥ぎ取り、正のアルゴンイオン(Ar+)と自由電子で構成される光るイオン化ガスであるプラズマを生成します。

反対の電荷は引き合うため、正に帯電したアルゴンイオンは、負に帯電したターゲットに向かって積極的に加速されます。

ステップ3:「スパッタリング」による放出

これらの高エネルギーアルゴンイオンがターゲットに衝突すると、運動量が伝達され、ターゲット材料から原子や分子が物理的に叩き出されます。

この原子レベルでの放出が「スパッタリング」効果です。これらの叩き出された粒子は、かなりの運動エネルギーを持ってターゲットから飛び去ります。

ステップ4:基板への堆積

スパッタされた原子は真空チャンバーを通過し、それらを遮るように戦略的に配置された基板に衝突します。

衝突すると、それらは凝縮し、基板の表面に蓄積して、薄く均一で密着性の高い膜を形成します。

「マグネトロン」の利点:効率の向上

標準的なスパッタリングでも機能しますが、磁石を追加することでプロセスが劇的に効率的かつ制御しやすくなります。これがマグネトロンスパッタリングの「マグネトロン」です。

磁石による電子の捕捉

強力な磁場がスパッタリングターゲットの背後に戦略的に印加されます。この磁場は、プラズマからの自由電子をターゲット表面近くの集中領域に閉じ込めるように設計されています。

より高密度のプラズマの生成

電子をターゲットの近くに保持することにより、磁場は電子が中性のアルゴン原子と衝突してイオン化する確率を劇的に増加させます。

これにより、より高いガス圧や電圧を必要とせずに、ターゲットの正面に、はるかに高密度で強力なプラズマが生成されます。

結果:より速く、より安定した成膜

プラズマ密度が高いということは、ターゲットを衝撃するアルゴンイオンが多く利用可能になることを意味します。これにより、スパッタリング速度が大幅に向上し、膜の堆積が速くなります。

さらに、この効率性により、プロセスをより低い圧力で実行でき、スパッタされた原子が基板への途中でガスとの衝突が少なくなるため、より高純度の膜が得られます。

トレードオフと主な特性の理解

他のすべての技術プロセスと同様に、マグネトロンスパッタリングには明確な強みと限界があり、一部の用途には理想的ですが、他の用途にはあまり適していません。

利点:優れた膜品質

スパッタされた原子の高い運動エネルギーにより、膜は極めて高密度で、密着性が高く、他の方法で生成された膜よりも硬くなることがよくあります。これが、耐摩耗性および保護コーティングに選ばれる理由です。

利点:材料の多様性

このプロセスは純粋に物理的(運動量伝達)であり、化学的または熱的ではありません。これにより、蒸発が困難な純粋な金属、合金、さらにはセラミック化合物を含む幅広い材料の堆積が可能になります。

利点:低温プロセス

プラズマは高温ですが、スパッタされた原子自体は基板に大きな熱を伝達しません。これにより、マグネトロンスパッタリングは、プラスチック、ポリマー、または電子顕微鏡用の生物学的標本などの熱に敏感な材料のコーティングに理想的です。

制限:直線的な成膜(Line-of-Sight Deposition)

スパッタされた原子は、ターゲットから基板へ直線的に移動します。これは、複雑な三次元形状の隠れた表面や内部表面を均一にコーティングすることは、洗練された部品操作なしでは非常に困難であることを意味します。

目標に合わせた適切な選択

コーティング技術の選択は、最終的な目標に完全に依存します。マグネトロンスパッタリングは、その特定の利点がプロジェクトの要件と一致する場合に強力なツールとなります。

- 主な焦点が高性能で耐久性のあるコーティングである場合:マグネトロンスパッタリングは、耐摩耗性と長寿命を必要とする用途に対して、優れた硬度、密度、密着性を提供します。

- 主な焦点が熱に敏感な材料のコーティングである場合:プロセスの低温特性により、ポリマーや生物学的サンプルなどのデリケートな基板を熱損傷から保護します。

- 主な焦点が複雑な合金や化合物の堆積である場合:スパッタリングは、他の方法では困難な、ソースターゲットの組成を最終膜に正確に再現できます。

- 主な焦点が複雑な非視覚的表面のコーティングである場合:化学気相成長(CVD)や電気めっきなどの代替の非直線的(非ラインオブサイト)な方法を検討する必要があります。

結局のところ、マグネトロンスパッタリングは、エンジニアや科学者が原子レベルで材料を構築し、ゼロから高性能な表面を構築することを可能にします。

要約表:

| 特徴 | 説明 |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| 主要メカニズム | プラズマイオン衝撃によるターゲット原子の放出(磁場により強化) |

| 主な利点 | 優れた膜品質(密度、密着性、純度)と低温動作 |

| 理想的な用途 | 耐摩耗性コーティング、光学コーティング、半導体層、熱に敏感な基板のコーティング |

| 主な制限 | 直線的な成膜(複雑な3Dコーティングが困難) |

精度で優れた表面を設計する準備はできましたか?

KINTEKは、信頼性と高性能な結果のために設計されたマグネトロンスパッタリングシステムを含む高度なラボ機器を専門としています。研究開発、半導体製造、耐久性のある保護コーティングの作成のいずれに焦点を当てている場合でも、当社のソリューションは優れた膜品質とプロセス制御の達成を支援します。

お客様固有のコーティングの課題と目標について話し合いましょう。今すぐ専門家にお問い合わせいただき、お客様のラボに最適なスパッタリングソリューションを見つけてください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 有機物用蒸発皿