その核心において、低圧化学気相成長法(LPCVD)は、基板上に極めて高品質で均一な薄膜を成長させるために使用される製造プロセスです。真空チャンバー内で動作し、揮発性の前駆体ガスが導入され、加熱された表面で反応します。「低圧」条件がこれを特徴づける重要な要素であり、複雑な三次元構造上でも、優れた純度とコンフォーマリティを持つ膜の生成を可能にします。

化学気相成長法で低圧を使用する中心的な目的は、単に真空を作り出すことではなく、化学反応環境を正確に制御することです。この制御により、ガス分子が部品のあらゆる表面を均一にコーティングすることが可能になり、現代のマイクロエレクトロニクスや高性能材料の製造にとって不可欠な能力となります。

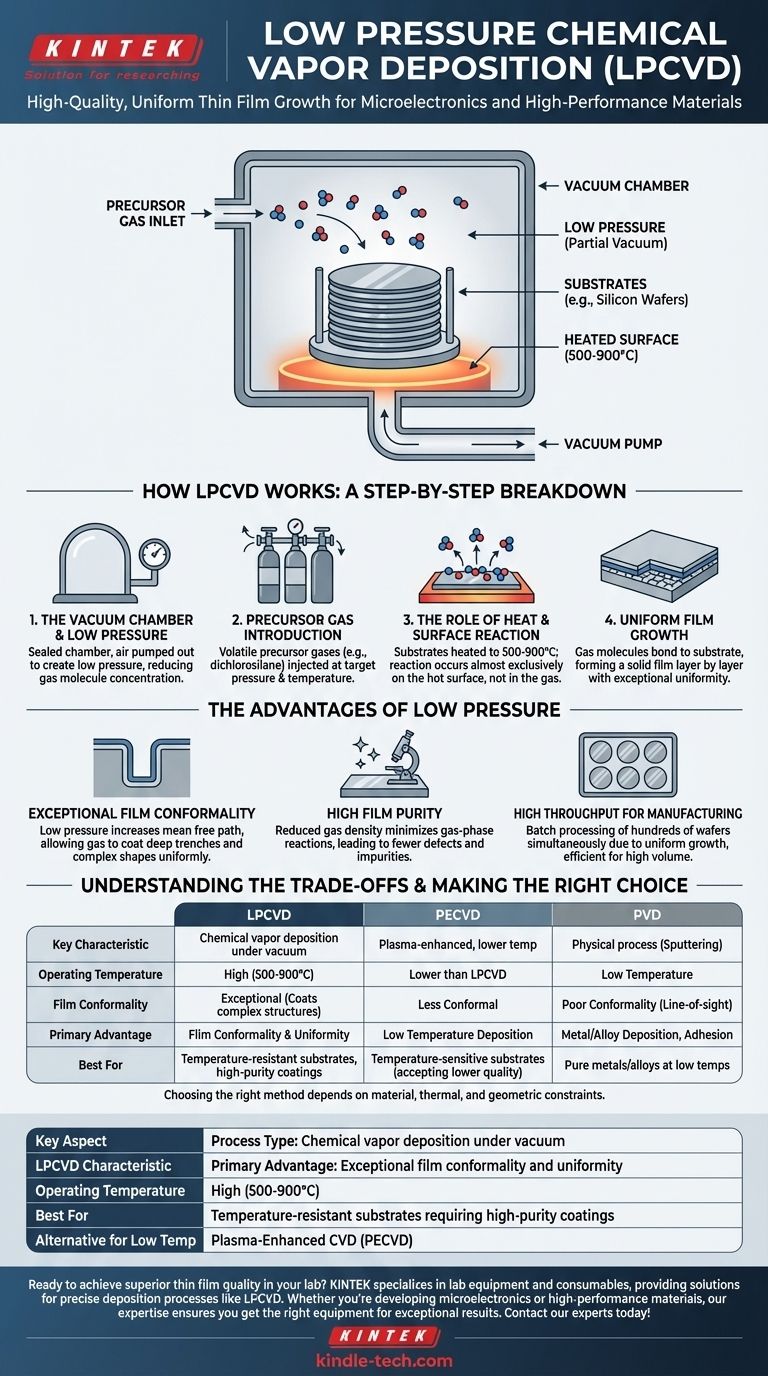

LPCVDの仕組み:ステップバイステップの内訳

LPCVDは表面反応律速プロセスであり、膜の成長はガス供給の速度ではなく、基板上で直接起こる化学反応によって制御されます。この原理がその高性能の鍵となります。

真空チャンバーと低圧

プロセスは、基板(シリコンウェーハなど)を密閉されたチャンバーに入れ、空気を排気して低圧、つまり部分真空環境を作り出すことから始まります。これにより、後で導入される反応性ガスを含むすべてのガス分子の濃度が減少します。

前駆体ガスの導入

チャンバーが目標の圧力と温度に達すると、1つまたは複数の揮発性の前駆体ガスが注入されます。これらのガスには、最終的な膜を構成する化学元素が含まれています。例えば、窒化シリコンを堆積させるには、ジクロロシランやアンモニアなどのガスが使用されることがあります。

熱と表面反応の役割

基板は特定の高い温度(通常500〜900°C)に加熱されます。この熱エネルギーが化学反応を促進します。重要なのは、反応がガス相中ではなく、熱い基板表面でほぼ排他的に起こるように設計されていることです。

均一な膜成長

前駆体ガス分子が熱い表面に到達すると、分解または反応し、基板に結合して固体で安定した薄膜を形成します。低圧によりガス分子が均等に広がり、すべての領域に到達できるため、膜は層ごとに優れた均一性を持って成長します。

低圧の利点

低圧で操作するという決定は意図的なものであり、大気圧では達成できないいくつかの重要な利点をもたらします。

優れた膜のコンフォーマリティ

LPCVDの最も重要な利点は、非常にコンフォーマルな膜を生成する能力です。低圧はガス分子の平均自由行程(他の分子と衝突するまでに移動する平均距離)を増加させます。これにより、ガス分子は反応する前にトレンチ、穴、複雑な形状の奥深くまで拡散することができ、結果としてどこでも均一な厚さの膜が得られます。

高い膜の純度

全体のガス密度を減らすことにより、ガス相中(基板から離れた場所)で望ましくない化学反応が起こる可能性が最小限に抑えられます。これにより、微細な粒子が形成されて膜に落下するのを防ぎ、欠陥や不純物が非常に少ない最終コーティングが得られます。

製造における高いスループット

膜の成長が非常に均一であるため、基板を「バッチ」炉内で垂直に、かつ密接に積み重ねることができます。これにより、1回の実行で数百枚のウェーハを同時に処理することができ、LPCVDは大量生産にとって経済的に効率的なプロセスとなります。

トレードオフの理解

すべての用途に完璧なプロセスはありません。LPCVDの主な制限は、その核心メカニズムの直接的な結果です。

高温要件

LPCVDは、表面化学反応の活性化エネルギーを提供するために高温に依存しています。このため、プラスチックなどの感熱性材料や、すでにアルミニウムなどの低融点金属が組み込まれている半導体デバイスへの膜堆積には不向きです。

LPCVD vs. プラズマ強化CVD(PECVD)

温度制限を克服するために、プラズマ強化CVD(PECVD)がよく使用されます。PECVDは電場を使用してプラズマを生成し、前駆体ガスを活性化させます。これにより、はるかに低い温度で堆積が可能になります。トレードオフとして、PECVD膜はLPCVD膜よりも密度が低く、均一性が劣り、特性が異なることがよくあります。

LPCVD vs. 物理気相成長法(PVD)

スパッタリングなどの物理気相成長法(PVD)は、根本的に異なるプロセスです。これは化学プロセスではなく、直進的な物理プロセスです。PVDは低温で動作し、金属や合金の堆積に優れていますが、LPCVDが得意とする高度にコンフォーマルなコーティングを生成するのには苦労します。

目標に応じた適切な選択

堆積方法を選択するには、プロセスの能力と薄膜の主要な目的を一致させる必要があります。

- 複雑な3D構造上での究極の膜の純度と均一性が主な焦点である場合:基板が高温処理に耐えられるのであれば、LPCVDが業界標準です。

- 感熱性基板への膜堆積が主な焦点である場合:PECVDが論理的な代替手段であり、LPCVDと比較して膜品質の潜在的なトレードオフを受け入れます。

- 低温での良好な密着性を持つ純粋な金属または合金の堆積が主な焦点である場合:スパッタリングなどのPVD法が一般的に優れており、より直接的な選択肢です。

最終的に、適切な堆積技術を選択するかどうかは、材料、熱、および幾何学的制約を明確に理解しているかどうかにかかっています。

要約表:

| 主要な側面 | LPCVDの特性 |

|---|---|

| プロセスタイプ | 真空下での化学気相成長法 |

| 主な利点 | 優れた膜のコンフォーマリティと均一性 |

| 動作温度 | 高温(500-900°C) |

| 最適用途 | 高純度コーティングを必要とする耐熱性基板 |

| 低温代替手段 | プラズマ強化CVD(PECVD) |

研究室で優れた薄膜品質を実現する準備はできていますか? KINTEKは、LPCVDのような精密な堆積プロセス向けのソリューションを提供する、実験装置と消耗品の専門企業です。マイクロエレクトロニクスを開発している場合でも、高性能材料を開発している場合でも、当社の専門知識により、優れた結果を得るための適切な装置が確実に手に入ります。今すぐ当社の専門家にご連絡ください。お客様の具体的なアプリケーションニーズについてご相談ください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- ラミネート・加熱用真空熱プレス機