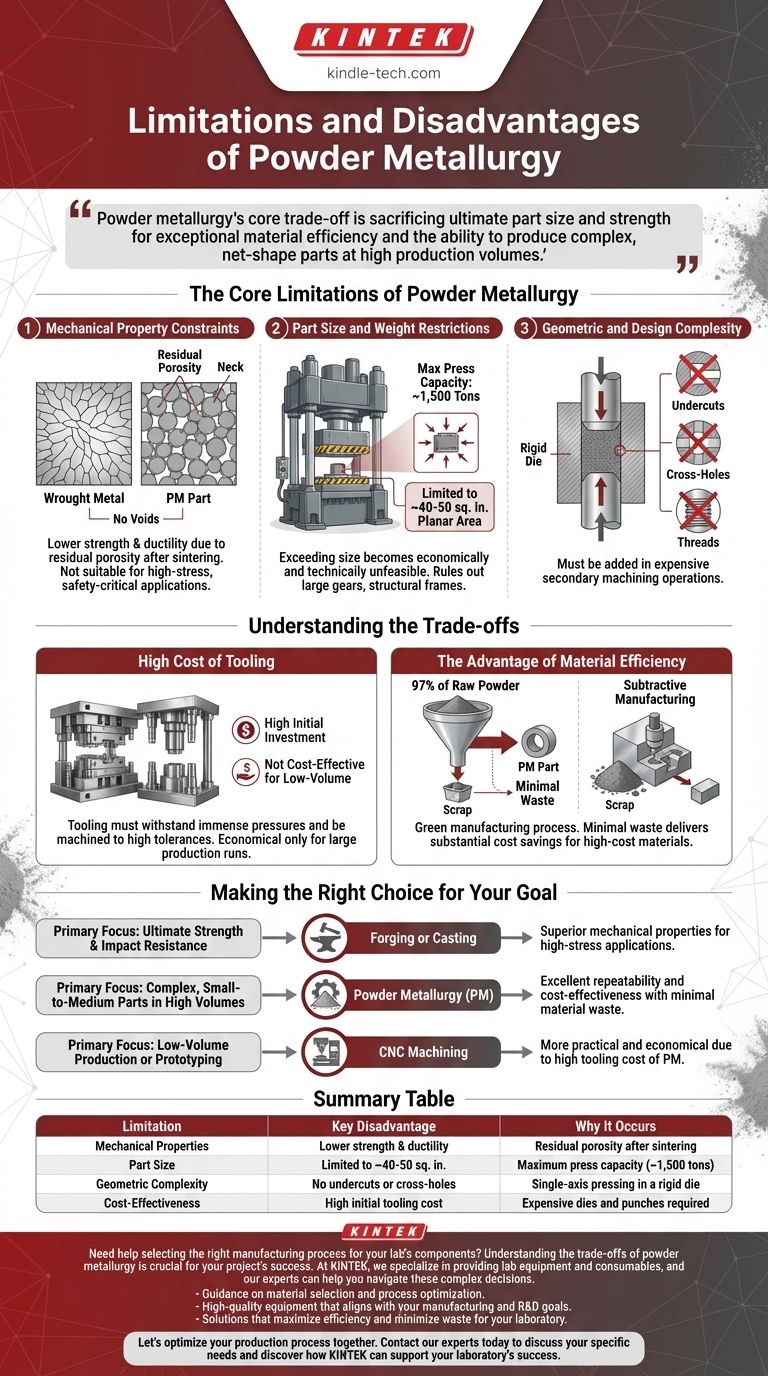

強力な製造プロセスである一方で、粉末冶金(PM)は万能な解決策ではありません。その主な欠点は、部品サイズの固有の制限、鍛造または鋳造材料と比較して強度や延性などの機械的特性の低さ、および特定の種類の幾何学的複雑さに対する制約です。これらの要因は、金属粉末の圧縮と焼結の物理学から直接生じます。

粉末冶金の核となるトレードオフは、究極の部品サイズと強度を犠牲にして、優れた材料効率と、複雑なニアネットシェイプ部品を高生産量で製造できる能力を得ることです。このバランスを理解することが、それがあなたのアプリケーションに適したプロセスであるかどうかを決定する鍵となります。

粉末冶金の核となる限界

適切な製造プロセスを選択するためには、限界が何であるかだけでなく、それがなぜ存在するのかを理解する必要があります。PMの欠点は、工具とプロセス自体の物理学に根ざしています。

機械的特性の制約

PM部品の決定的な特徴は、その内部多孔性です。焼結プロセス(金属粉末をその融点以下で加熱すること)は、ネック形成と呼ばれるプロセスを通じて粒子間に冶金結合を形成しますが、すべての空隙を排除することはめったにありません。

この残留多孔性のため、PM部品は一般的に、鍛造金属や鋳造によって作られた部品ほど強くも延性もありません。疲労や衝撃に対する耐性が低く、最大の材料完全性が要求される多くの高応力、安全性が重要なアプリケーションには不向きです。

部品のサイズと重量の制限

PMプロセスは、金属粉末を初期の「グリーン」状態に圧縮するために巨大なプレスに依存しています。必要な力は、部品の断面積に直接比例します。

業界最大のプレスは通常約1,500トンです。この現実的な制約により、部品の平面面積は概ね40〜50平方インチに制限されます。このサイズを超えると、経済的および技術的に実現不可能になり、大型ギア、構造フレーム、エンジンブロックなどにはPMが除外されます。

幾何学的および設計の複雑さ

PMは複雑なニアネットシェイプ部品の作成に優れていますが、特定の幾何学的制限があります。このプロセスは、単一軸に沿って剛性のある金型内で粉末をプレスすることを含みます。

これは、アンダーカット、クロスホール(プレス方向に対して垂直な穴)、またはねじ山などの特徴を部品に直接成形できないことを意味します。このような特徴は、より高価な二次機械加工操作で追加する必要があり、PMプロセスの費用対効果を打ち消す可能性があります。

トレードオフの理解

製造方法の選択は、長所と短所のバランスを取ることです。粉末冶金の欠点は、その最も魅力的な利点の1つと比較検討されます。

工具の高コスト

粉末圧縮に使用される金型とパンチは、巨大な圧力に耐え、非常に高い公差で機械加工される必要があります。この工具の設計と作成には費用がかかります。

この高い初期投資のため、PMは一般的に少量生産やプロトタイピングには費用対効果がありません。このプロセスは、工具コストを数千または数百万個の大量生産で償却できる場合にのみ経済的になります。

材料効率の利点

粉末冶金がグリーン製造プロセスと呼ばれるのには理由があります。プロセスに入る生粉末の約97%が完成部品の一部になります。

これは、高価な原材料のかなりの部分が切り取られ、スクラップになる機械加工のような減法製造とは対照的です。高価な材料の場合、PMの最小限の廃棄物は、その機械的限界を上回る実質的なコスト削減と環境上の利点をもたらすことができます。

目標に合った適切な選択をする

粉末冶金の選択は、プロジェクトの優先順位に完全に依存します。性能と生産量の必要性をプロセスの制約と比較検討する必要があります。

- 究極の強度と耐衝撃性が主な焦点である場合:鍛造または鋳造は、高応力アプリケーションに必要な優れた機械的特性を提供します。

- 複雑な中小型部品を大量生産することが主な焦点である場合:PMは優れた選択肢であり、最小限の材料廃棄で優れた再現性と費用対効果を提供します。

- 少量生産またはプロトタイピングが主な焦点である場合:PMの高い工具コストは、CNC機械加工などの他の方法をより実用的で経済的な解決策にします。

最終的に、粉末冶金の選択は、性能要件と生産量およびコスト目標のバランスにかかる戦略的な決定です。

要約表:

| 制限 | 主な欠点 | 発生理由 |

|---|---|---|

| 機械的特性 | 強度と延性の低下 | 焼結後の残留多孔性 |

| 部品サイズ | 約40-50平方インチに制限 | 最大プレス能力(約1,500トン) |

| 幾何学的複雑さ | アンダーカットやクロスホールなし | 剛性のある金型での単軸プレス |

| 費用対効果 | 高い初期工具コスト | 高価な金型とパンチが必要 |

研究室の部品に適切な製造プロセスを選択するのに助けが必要ですか?

粉末冶金のトレードオフを理解することは、プロジェクトの成功にとって非常に重要です。KINTEKでは、研究室の機器と消耗品の提供を専門としており、当社の専門家がこれらの複雑な決定をナビゲートするお手伝いをします。

当社が提供するもの:

- 材料選択とプロセス最適化に関するガイダンス。

- 製造および研究開発目標に合致する高品質の機器。

- 研究室の効率を最大化し、廃棄物を最小限に抑えるソリューション。

生産プロセスを一緒に最適化しましょう。今すぐ当社の専門家にお問い合わせください。お客様の特定のニーズについて話し合い、KINTEKが研究室の成功をどのようにサポートできるかを発見してください。

ビジュアルガイド

関連製品

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 手動等方圧プレス機 CIPペレットプレス

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- 手動加熱油圧プレス機(実験用熱プレス用加熱プレート付き)