均一な密度を作り出すのに非常に効果的である一方で、冷間等方圧加圧(CIP)には、操作上および実用上の限界があります。その主な欠点は、精密な寸法精度の欠如、他の加圧方法と比較してサイクルタイムが遅いこと、そして最終的な仕様を達成するためにその後の焼結と機械加工を必要とする「グリーン」部品が生成されることです。

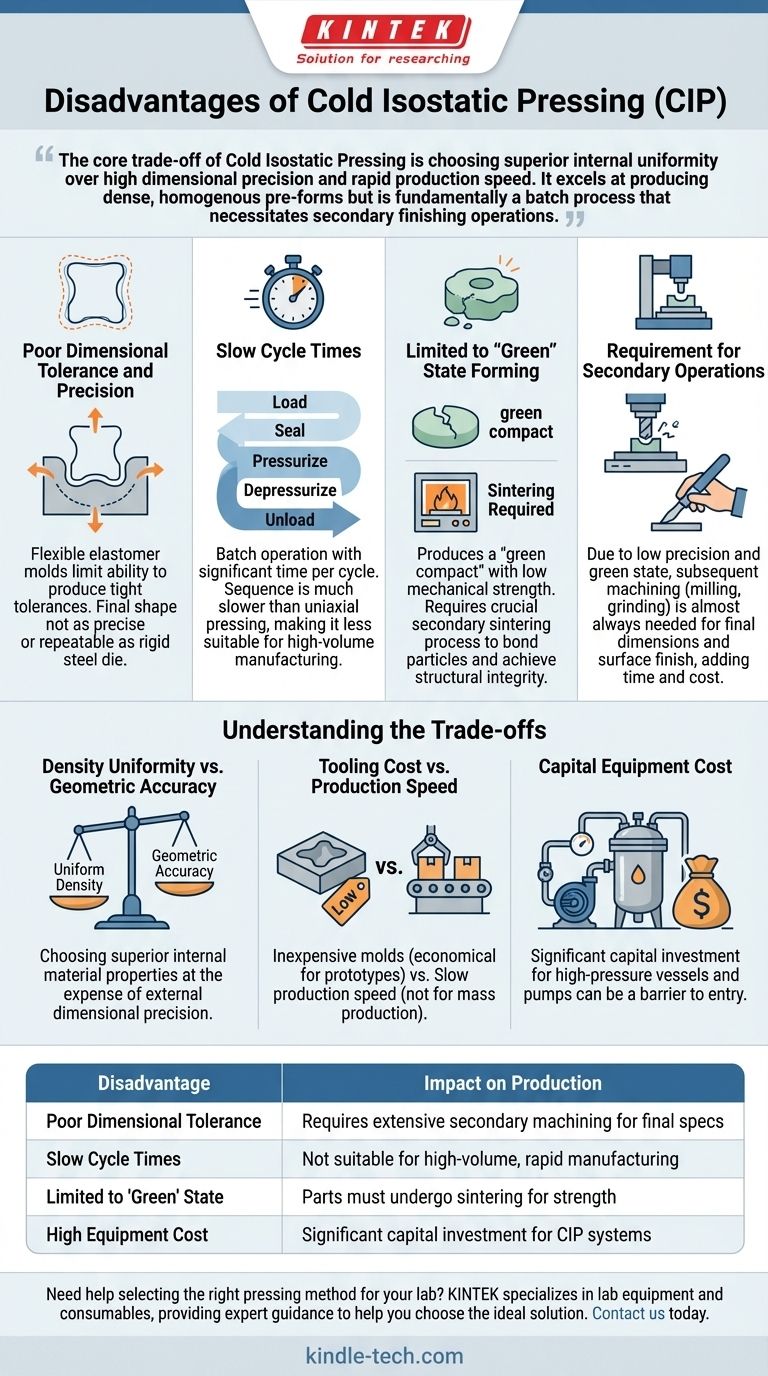

冷間等方圧加圧の核心的なトレードオフは、高い寸法精度と迅速な生産速度よりも、優れた内部均一性を選択することです。高密度で均質な予備成形品の製造には優れていますが、根本的にはバッチプロセスであり、二次仕上げ加工が必要です。

CIPプロセスの基本的な限界

冷間等方圧加圧は、流体によってあらゆる方向から均等な圧力を加えることで、均一な密度を実現します。しかし、このメカニズム自体が、製造方法として評価する際に考慮すべきいくつかの主要な欠点をもたらします。

寸法公差と精度の悪さ

柔軟なエラストマー型を使用することがCIPプロセスの中心です。この型は、内部の粉末に油圧を均一に伝達します。

しかし、この柔軟性自体が、厳密な寸法公差を持つ部品を製造するプロセスの能力を本質的に制限します。「グリーン」成形品の最終的な形状は、硬質な鋼製金型で形成されたものほど精密で再現性がありません。

サイクルタイムの遅さ

CIPプロセスはバッチ操作です。粉末を型に装填し、密閉し、圧力容器に入れ、容器に流体を充填し、加圧、減圧し、最後に取り出すという一連の作業が含まれます。

このシーケンスは、部品を数秒で圧縮できる一軸(金型)加圧などの方法よりも著しく遅いです。このため、速度が重要な要素となる大量生産にはCIPはあまり適していません。

「グリーン」状態での成形に限定される

CIP容器から出てくる部品は「グリーン成形品」として知られています。均一な密度を持っていますが、機械的強度が非常に低く、しばしばチョークの破片に例えられます。

このグリーン部品は中間製品です。粉末粒子を結合させるための重要な二次プロセス、通常は焼結なしでは、構造用途には使用できません。

二次加工の必要性

精度の低さとグリーン状態の直接的な結果として、二次加工がほぼ普遍的に必要となります。

焼結後(これによりさらに寸法変化が生じる可能性があります)、部品は最終的に必要な寸法、表面仕上げ、および幾何学的特徴を達成するために、ほとんどの場合、機械加工(フライス加工、研削、旋削)が必要です。これらの追加ステップは、全体の生産プロセスに時間とコストを追加します。

トレードオフの理解

製造プロセスを選択することは、その妥協点を理解することです。CIPの欠点は、その主な利点を達成するために行われるトレードオフとして最もよく理解されます。

密度均一性 vs. 幾何学的精度

CIPは、部品全体にわたって均質な密度を実現します。これは他の方法では非常に達成が困難です。これにより、弱点が最小限に抑えられ、焼結中の亀裂が防止されます。

トレードオフは、幾何学的精度の欠如です。プレスされた状態での外部寸法精度を犠牲にして、優れた内部材料特性を選択していることになります。

工具コスト vs. 生産速度

CIPで使用されるエラストマー型は、一軸加圧に必要な硬化鋼製金型と比較して、製造コストが非常に安価です。これにより、試作品、少量生産、または非常に大きな部品の場合にCIPは経済的です。

この低い工具コストのトレードオフは、生産速度の遅さです。大量生産の場合、鋼製金型への初期投資は、部品あたりの加工時間を大幅に短縮することで正当化されます。

設備投資コスト

工具(型)は安価ですが、CIP装置自体はかなりの設備投資を伴います。厳しい繰り返し荷重に耐えるように設計された高圧容器と、それに関連する高圧ポンプは複雑で高価です。

この高い初期設備コストは、特に小規模な事業にとって参入障壁となる可能性があります。

用途に合った適切な選択

CIPを使用するかどうかの決定は、プロジェクトの主要な目的に完全に依存します。その欠点を分析することで、適切な理由でそれを選択できます。

- 最大の材料密度と均一性を達成することが主な焦点である場合:CIPは、後で最終形状に機械加工される高整合性予備成形品を作成するための優れた選択肢です。

- 厳密な公差を持つ単純な形状の大量生産が主な焦点である場合:一軸金型圧縮のような異なる方法が、ほぼ間違いなくより費用対効果が高く適切です。

- 高価な硬質工具に投資することなく、大きくて複雑な初期形状を作成することが主な焦点である場合:CIPは比類のない柔軟性を提供しますが、かなりの後処理の予算を組む必要があります。

最終的に、これらの欠点を理解することで、冷間等方圧加圧をその意図された目的、つまり完成品ではなく、優れた材料予備成形品を製造するために活用することができます。

まとめ表:

| 欠点 | 生産への影響 |

|---|---|

| 寸法公差の悪さ | 最終仕様のために広範な二次機械加工が必要 |

| サイクルタイムの遅さ | 大量生産、迅速な製造には不向き |

| 「グリーン」状態に限定される | 部品は強度を得るために焼結が必要 |

| 高額な設備コスト | CIPシステムにはかなりの設備投資が必要 |

研究室に最適な加圧方法の選択でお困りですか? KINTEKは研究室の機器と消耗品を専門とし、材料加工のニーズに最適なソリューションを選択するための専門的なガイダンスを提供しています。試作品の作成でも大量生産でも、当社のチームは優れた結果を得るために適切な機器を確実に入手できるようサポートします。今すぐお問い合わせください、研究室の効率を最適化しましょう!

ビジュアルガイド

関連製品

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 手動等方圧プレス機 CIPペレットプレス

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス

- グローブボックス用実験室油圧プレスラボペレットプレス機