本質的に、粉末冶金(PM)は、溶融金属ではなく粉末から固体金属物体を製造する製造プロセスです。主な考慮事項は、初期粉末の特性、それを成形および融合するために使用される方法、そして最終部品の密度や強度などの固有の特性を中心に展開します。成功は、精密で高精度の部品を製造するために、各段階を注意深く制御することにかかっています。

粉末冶金は、材料の無駄を最小限に抑えながら、複雑なニアネットシェイプ部品を作成するための強力な方法を提供します。しかし、その有効性は、初期粉末特性と最終部品の気孔率との重要な関係を管理することにかかっており、これは機械的強度に直接影響します。

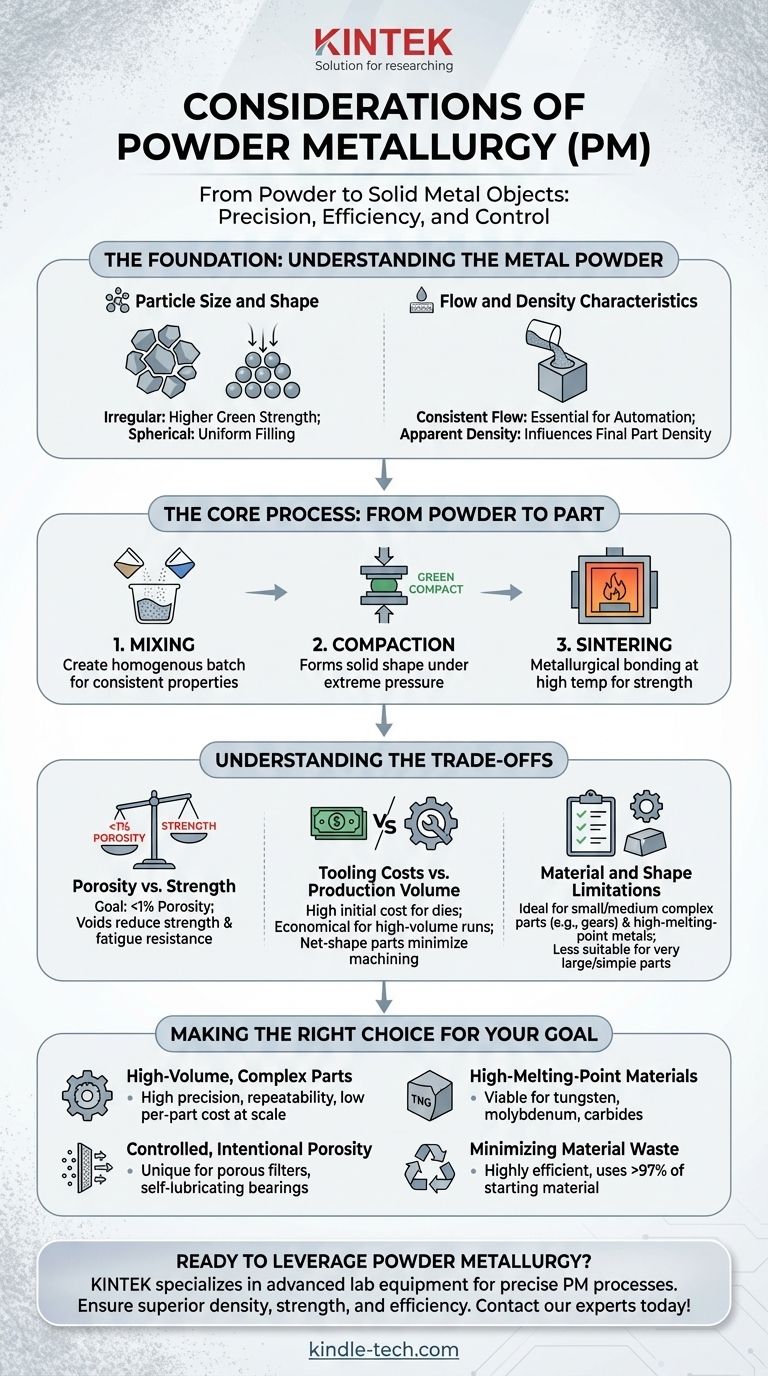

基礎:金属粉末の理解

出発材料は、粉末冶金プロセスにおいて最も重要な要素です。その物理的特性は、製造中にどのように振る舞うかを決定し、コンポーネントの最終的な特性を決定します。

粒子のサイズと形状

個々の金属粉末粒子のサイズと形状は極めて重要です。不規則または角張った粒子は、成形中に互いにうまく絡み合う傾向があり、予備焼結状態での強度が高くなります。一方、球状の粉末は流れやすいため、複雑な金型キャビティを均一に充填するために重要になることがあります。

流動性と密度特性

粉末が一貫して流れる能力は、大量の自動化された生産にとって不可欠です。流れが悪いと、金型の充填が不均一になり、最終部品の密度ばらつきや欠陥につながる可能性があります。粉末の見かけ密度(重力下でどれだけ充填されるか)は、最終部品の密度と必要な成形圧力に影響します。

コアプロセス:粉末から部品へ

粉末冶金は多段階のプロセスです。望ましい結果を達成するためには、各段階を正確に制御する必要があります。従来のプロセスには、混合、成形、焼結の3つの主要なステップが含まれます。

ステップ1:混合

異なる金属粉末をブレンドして合金を作成したり、成形プロセスを改善するために潤滑剤を添加したりすることができます。混合の目的は、製造されるすべての部品が均一な化学的および機械的特性を持つように、完全に均質なバッチを作成することです。

ステップ2:成形(圧縮)

粉末混合物を剛性の金型に供給し、極度の圧力をかけます。この成形(圧縮)プロセスにより、粉末は「グリーンコンパクト」として知られる固体形状に成形されます。この部品は取り扱えるだけの強度がありますが、最終的な冶金結合や強度はまだ発達していません。

ステップ3:焼結

焼結は、グリーンコンパクトを耐久性のある金属部品に変える重要な熱処理です。部品は制御雰囲気炉内で、主要材料の融点より低い温度に加熱されます。この温度で、粒子は冶金的に結合し溶着し、部品の強度と完全性が大幅に向上します。

トレードオフの理解

粉末冶金は強力ですが、万能の解決策ではありません。その固有の限界とトレードオフを理解することは、情報に基づいた決定を下すために不可欠です。

気孔率 vs. 強度

ほとんどのPMプロセスの究極の目標は、気孔率1%未満の完全に密度の高い部品を作成することです。残りの空隙は応力集中点として機能し、コンポーネントの全体的な強度と疲労耐性を低下させる可能性があります。高密度を達成するには、より高度でコストのかかる技術が必要になることがよくあります。

金型コスト vs. 生産量

成形に使用される硬化鋼またはカーバイド金型の作成には費用がかかります。この高い初期金型コストのため、PMは通常、小ロット生産には経済的ではありません。しかし、大量生産の場合、プロセスが高速で再現性が高く、ほとんどまたはまったく機械加工を必要としないニアネットシェイプ部品を生成するため、部品あたりのコストは非常に低くなります。

材料と形状の制限

粉末冶金は、ギア、ブッシュ、構造部品などの小型から中型の複雑な部品の製造に最適です。また、鋳造による加工が非常に困難な炭化タングステンなどの融点の非常に高い材料にも最適なプロセスです。ただし、鋳造や鍛造の方が費用対効果が高い場合がある、非常に大型または単純な部品にはあまり適していません。

目標に応じた適切な選択

粉末冶金の選択は、特定の用途要件に基づいた戦略的な決定であるべきです。

- 主な焦点が小型で複雑な部品の大量生産である場合: PMは、高い精度、再現性、およびスケールアップ時の部品あたりの低コストにより、優れた選択肢です。

- 主な焦点が耐火性材料の加工である場合: PMは、タングステン、モリブデン、またはそれらのカーバイドから部品を製造するための唯一実行可能な方法であることがよくあります。

- 主な焦点が制御された意図的な気孔率の作成である場合: PMは、多孔質フィルターや自己潤滑性のオイル含浸ベアリングなどのコンポーネントを製造できる点でユニークです。

- 主な焦点が材料の無駄を最小限に抑えることである場合: PMは、減法加工とは異なり、出発材料の97%以上を最終部品に使用する非常に効率的なプロセスです。

これらの考慮事項を慎重に比較検討することにより、他のプロセスでは達成できない製造成果を達成するために、粉末冶金を戦略的に活用することができます。

要約表:

| 考慮事項 | 重要な要素 | 最終部品への影響 |

|---|---|---|

| 粉末特性 | 粒子のサイズ、形状、流動性、密度 | 成形性、均一性、最終強度を決定する |

| プロセスステップ | 混合、成形、焼結 | 部品の完全性、寸法精度、冶金結合に影響を与える |

| トレードオフ | 気孔率 vs. 強度、金型コスト vs. 生産量 | 機械的性能、費用対効果、大量生産への適合性に影響を与える |

| 材料と形状 | 複雑な形状、高融点金属への適合性 | 用途範囲を定義し、ギア、ブッシュ、炭化タングステン部品に最適 |

大量生産または複雑な部品のニーズに合わせて粉末冶金の活用を検討していますか? KINTEKは、精密な粉末冶金プロセスに合わせた高度なラボ機器と消耗品の提供を専門としています。高融点材料の開発であれ、効率的なニアネットシェイプ生産が必要であれ、当社のソリューションは優れた密度、強度、および廃棄物の最小化を保証します。当社の専門家に今すぐお問い合わせして、製造成果を最適化してください!

ビジュアルガイド

関連製品

- コールドアイソスタティックプレス用電気分割ラボコールドアイソスタティックプレスCIP装置

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 手動等方圧プレス機 CIPペレットプレス

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機