積層造形において、熱間等方圧加圧(HIP)は後処理方法であり、プリントされた金属部品に強い熱と均一な高圧ガスをかけます。このプロセスは、部品を微細なレベルで全方向から本質的に圧縮し、内部の空隙を除去して材料を完全に緻密な固体状態に固めます。その結果、部品の機械的特性と信頼性が大幅に向上します。

積層造形部品に熱間等方圧加圧を適用する主な目的は、内部欠陥を修復することです。プリントプロセスによって残された微細な気孔を閉じることで、HIPは部品をニアネットシェイプから、鍛造または鋳造材料に匹敵するか、それを超える機械的特性を持つ完全に緻密な部品へと変貌させます。

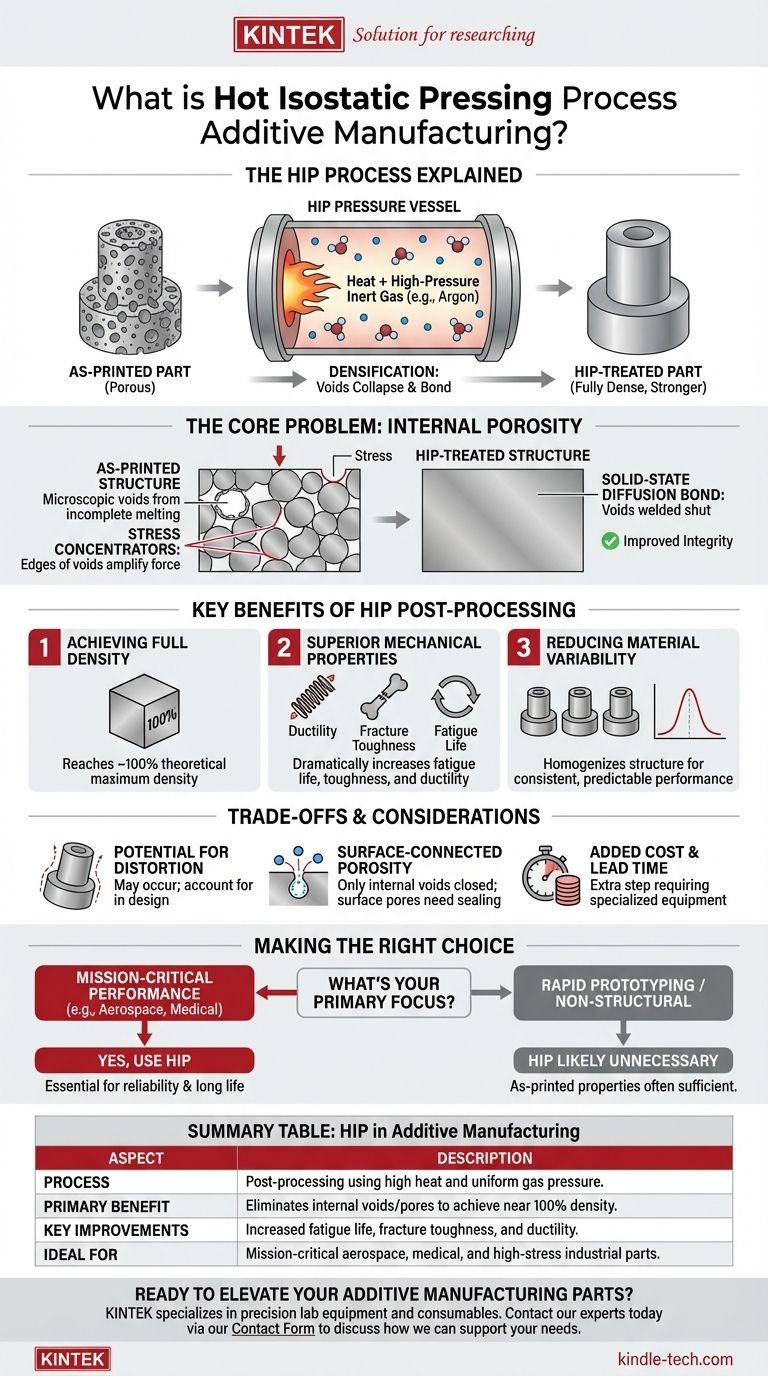

HIPが解決する核心的な問題:内部気孔

なぜ金属AM部品には空隙があるのか

レーザー粉末床溶融結合などの金属積層造形の積層的な性質は、常に完璧とは限りません。このプロセスは、微細なガス溜まりを閉じ込めたり、粉末粒子間の溶融が不完全になったりする可能性があります。

これらの不完全さは、完成した部品の内部に小さな空隙や気孔を生み出します。部品は固体に見えるかもしれませんが、その内部構造はわずかに多孔質である可能性があります。

気孔の影響

これらの内部気孔は、プリントされたままの金属部品における最大の弱点です。これらは応力集中点として機能し、部品に加えられるあらゆる力がこれらの空隙の端で増幅されることを意味します。

繰り返し荷重や高応力下では、これらの気孔が亀裂の発生点となり、早期の疲労破壊につながります。この固有のばらつきにより、プリントされたままの部品は、多くの重要な耐荷重用途には不向きです。

HIPプロセスの仕組み

重要な要素:熱と圧力

HIPプロセスは、特殊な高圧容器内で行われます。積層造形された部品が内部に置かれ、容器は通常、材料の融点より低い高温に加熱されます。

同時に、容器にはアルゴンなどの高圧不活性ガスが充填されます。このガスは、部品のあらゆる表面に均一な等方圧をかけます。

緻密化のメカニズム

高温は金属を溶融させることなく、軟らかく展性のある状態にします。その後、巨大な外部圧力により、材料は微細なレベルで塑性変形します。

この圧力により、内部の空隙や気孔が潰されます。潰れた空隙の表面は密接に接触するように押し付けられ、固相拡散結合が形成されて隙間が永久的に溶接され、部品は内側から効果的に修復されます。

積層造形部品の主な利点

完全な緻密化の達成

HIPの最も直接的な利点は、内部気孔の除去です。これにより、部品は理論上の最大密度にほぼ100%達することができ、これが他のすべての特性改善の基盤となります。

優れた機械的特性

応力集中欠陥を除去することで、HIPは重要な機械的特性を劇的に改善します。これには、疲労寿命、破壊靭性、および延性の大幅な向上が含まれ、部品は応力下でよりはるかに弾力性と信頼性を高めます。

材料のばらつきの低減

HIPプロセスは、部品の内部構造を均質化します。これにより、異なるビルドや異なる部品間の性能ばらつきが減少し、エンジニアが要求の厳しい用途で信頼できる、一貫した予測可能な材料特性が得られます。

トレードオフと考慮事項の理解

歪みの可能性

部品を高温にさらすと、プリントプロセスからの残留応力が緩和される可能性がありますが、わずかな歪みや寸法精度の変化につながることもあります。これは初期設計で考慮する必要があり、多くの場合、最終的な機械加工のために余分な材料を残します。

表面に接続された気孔

HIPプロセスは内部の空隙のみを閉じることができます。気孔が部品の表面に接続されている場合、高圧ガスは気孔を潰すのではなく、単に気孔内に入り込みます。したがって、表面に欠陥がある部品は、事前のシーリングなしではHIPには適していません。

追加コストとリードタイム

熱間等方圧加圧は、特殊で高価な設備を必要とする追加の製造工程です。これにより、全体の生産プロセスにコストと時間の両方が追加され、最終用途の性能要件によって正当化される必要があります。

用途に合った適切な選択をする

HIPを使用するかどうかを決定することは、部品の意図された機能に完全に依存する重要なエンジニアリング上の選択です。

- ミッションクリティカルな性能に重点を置く場合:HIPは、内部欠陥を除去し、航空宇宙、医療、または高応力産業部品に必要な疲労寿命と破壊靭性を保証するために不可欠です。

- 迅速なプロトタイピングまたは非構造部品に重点を置く場合:HIPの追加コストと時間は、プリントされたままの機械的特性が形状、適合性、および低応力機能のチェックに十分であるため、おそらく不要です。

最終的に、熱間等方圧加圧を組み込むことは、積層造形部品をプロトタイプから生産グレードの信頼性の高い部品へと高めるための戦略的な決定です。

要約表:

| 側面 | 説明 |

|---|---|

| プロセス | 高温と均一なガス圧を使用する後処理。 |

| 主な利点 | 内部の空隙/気孔を除去し、ほぼ100%の密度を達成。 |

| 主な改善点 | 疲労寿命、破壊靭性、延性の向上。 |

| 理想的な用途 | ミッションクリティカルな航空宇宙、医療、高応力産業部品。 |

積層造形部品を生産グレードの信頼性に高める準備はできていますか?

KINTEKは、高度な製造プロセス向けの精密な実験装置と消耗品を専門としています。重要な金属部品を開発しており、その完全性と性能を確保するためのソリューションが必要な場合は、当社の専門知識がお役に立ちます。

お問い合わせフォームから今すぐ専門家にご連絡ください。お客様のラボおよび製造ニーズをどのようにサポートできるかについてご相談いただけます。

ビジュアルガイド

関連製品

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- 加熱プレート付き自動加熱油圧プレス機(実験用ホットプレス 25T 30T 50T)

- 手動加熱油圧プレス機(実験用熱プレス用加熱プレート付き)

- ラボ用一体型手動加熱プレート付き加熱油圧プレス機

よくある質問

- TiAl合金真空熱間プレスにおける黒鉛型はどのような役割を果たしますか?焼結プロセスを最適化しましょう

- 熱間等方圧加圧(HIP)の温度はどのくらいですか?重要な部品の完全な密度を実現する

- ホットプレス炉を使用する際に、高真空環境よりもアルゴン保護雰囲気の方が好まれるのはなぜですか?

- Fe3Siに真空熱間プレス焼結を使用する利点は何ですか?優れた密度と硬度を実現

- 真空熱間プレス(VHP)の利点は何ですか? 焼結鋳造と比較した優れた密度

- 真空熱間プレス炉の主な機能は何ですか?WC/Cu-Zr-Ti複合材の固化を最適化する

- 真空熱間プレス焼結炉を使用する利点は何ですか?TiB-チタンの最高密度を実現

- 真空熱間プレス炉は、高密度のNiCrAlY-Mo-Agをどのように製造しますか? 100%の焼結を実現