要するに、熱間等方圧接(HIP)とは、部品を高温と高圧の均一なガス圧力にさらす製造プロセスです。この組み合わせは、金属やセラミックスなどの材料の内部気孔率をなくし、密度を高めるために使用され、それらの機械的特性と信頼性を劇的に向上させます。

HIPの核となる価値は、単に部品を成形することではなく、それを根本的に強化することです。これは、鋳造品の内部欠陥を閉じるための修復プロセスであり、他の方法では達成が困難なレベルの材料の完全性を実現するために、粉末から完全に高密度な部品を作成するための固化方法です。

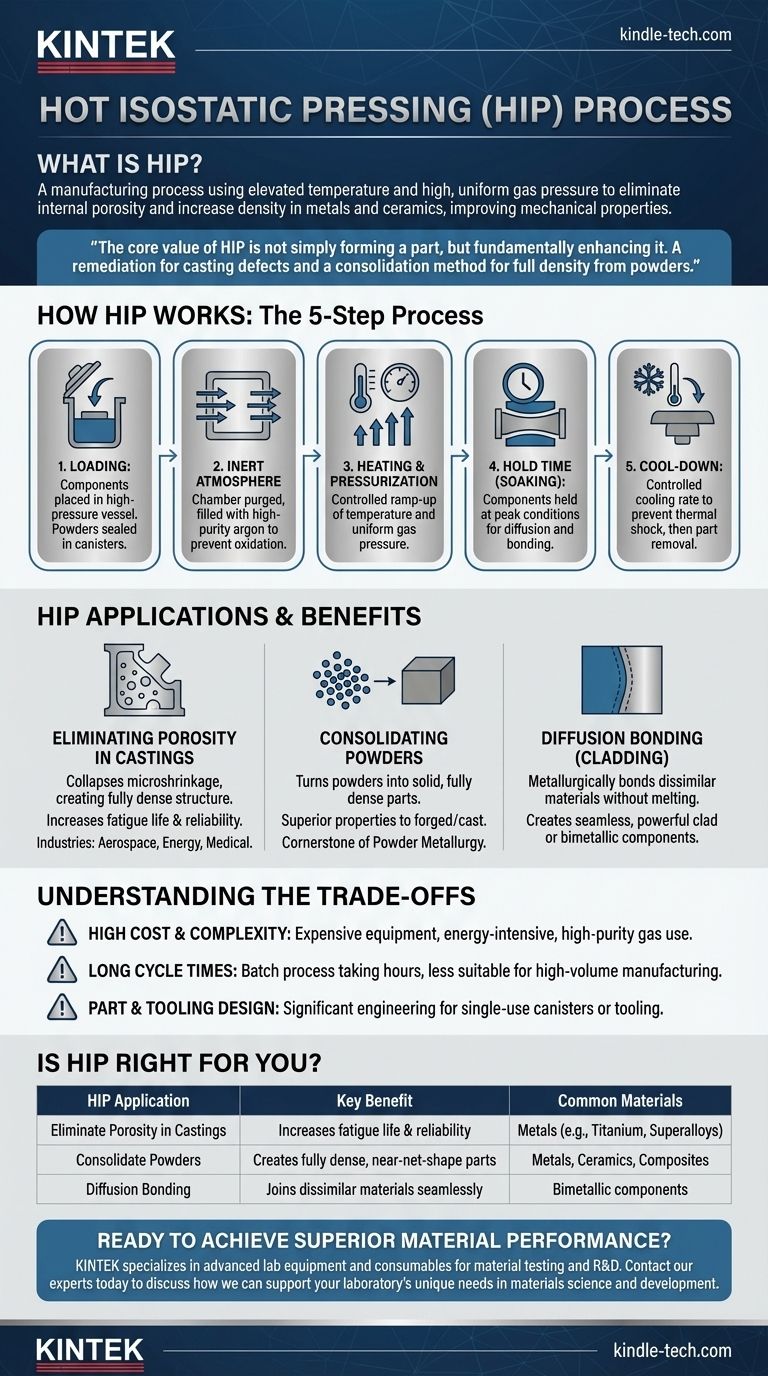

熱間等方圧接はどのように機能するか?

HIPは、熱、圧力、不活性雰囲気という3つの重要な要素を、厳密に管理された環境下で組み合わせて、材料の微細構造をより良く変化させます。

基本原理:均一な圧力

名称の「等方圧」の部分が鍵となります。鍛造やプレス加工が特定の方向から圧力をかけるのとは異なり、HIPはあらゆる方向から同時に均一な(等方的な)圧力をかけます。

この静水圧はガスによって伝達され、部品が均等に圧縮されることを保証します。この圧力は内部の空隙や気孔に作用し、微視的なレベルでそれらを崩壊させ、溶着させます。

段階的なプロセス

典型的なHIPサイクルは、コンピューター制御の装置によって管理され、正確なシーケンスに従います。

-

装填: 部品は高圧容器内に配置されます。粉末を固化させる場合、粉末はまず、圧力密閉バリアとして機能する柔軟なモールドまたは金属製缶内に密封されます。

-

不活性雰囲気:チャンバーから空気がパージされ、高純度の不活性ガス、最も一般的にはアルゴンが充填されます。これにより、高温での材料の酸化や反応を防ぎます。

-

加熱と加圧:温度と圧力が制御された方法で上昇されます。特定の温度、圧力、時間は、処理される材料と目的の結果に合わせて調整されます。

-

保持時間(浸漬):部品は設定時間、最高温度と圧力に保持されます。この段階で、材料の拡散と塑性変形が発生し、内部の気孔が閉じられ、粉末の場合は粒子同士が結合します。

-

冷却:部品への熱衝撃を防ぐため、容器は制御された速度で冷却されます。安全な温度と圧力に達すると、部品が取り出されます。

HIPが解決する問題は?

HIPは主要な成形方法ではなく、主に3つの用途に使用される特殊なプロセスです。部品の性能と信頼性の要件が投資に見合う場合に選択されます。

鋳造品の気孔率の除去

最も先進的な鋳造プロセスであっても、マイクロシュリンク(微細収縮)と呼ばれる微小な内部空隙が残ることがあります。これらは表面上は見えなくても、応力集中源として機能し、早期の破損につながる可能性があります。

HIPはこれらの空隙を潰し、完全に高密度で均質な微細構造を作成します。これは、航空宇宙、エネルギー、医療用インプラントなどの業界における高性能な鋳造部品にとって極めて重要です。

粉末の固化

HIPは、金属、セラミック、または複合材料の粉末を固体で完全に高密度の部品に変えることができます。粉末は最終部品の形状をした密閉された缶内に配置されます。

熱と圧力の下で、粉末粒子は変形し、互いに拡散して固体の部品を形成し、その特性は鍛造品や鋳造品を上回ることがあります。これは現代の粉末冶金の礎石です。

拡散接合(クラッディング)

このプロセスは、溶融やフィラーメタルを使用せずに、2つ以上の異なる材料を冶金的に接合するために使用できます。

異なる材料をHIP容器内で直接接触させて配置することにより、高温と高圧が界面を越えた原子の拡散を促進します。これにより強力でシームレスな接合が作成され、独自の特性の組み合わせを持つクラッド部品やバイメタル部品の製造が可能になります。

トレードオフの理解

HIPは強力ですが、重要な考慮事項を伴う特殊なプロセスです。すべての製造上の課題に対する万能薬ではありません。

高いコストと複雑さ

HIP装置は取得と運用に費用がかかります。このプロセスはエネルギー集約的であり、高価な高純度アルゴンガスを大量に消費するため、大きな投資となります。

長いサイクル時間

単一のHIPサイクル—装填、加熱、浸漬、冷却を含む—は数時間に及ぶことがあります。これにより、連続的な方法と比較して、大量生産、低コストの製造には適さないバッチプロセスとなります。

部品とツーリングの設計

粉末の固化や拡散接合の場合、缶やツーリングの設計にはかなりのエンジニアリングが必要です。このツーリングは使い捨てになることが多く、プロセスの全体的なコストと複雑さを増大させます。

あなたの用途に熱間等方圧接は適切か?

HIPを選択するかどうかは、部品に対する最終的な目的に完全に依存します。

- 主要な焦点が重要な鋳造部品のアップグレードである場合: HIPを使用して内部の気孔率を除去し、要求の厳しい航空宇宙、エネルギー、または医療用途で使用される部品の疲労寿命と信頼性を劇的に向上させます。

- 主要な焦点が先進材料からの複雑な部品の作成である場合: HIPを使用して粉末を完全に高密度のニアネットシェイプ部品に固化させ、固体ブロックからの従来の機械加工の制限と廃棄を回避します。

- 主要な焦点が極限の性能のために異なる材料を接合することである場合: HIPを拡散接合に使用し、腐食性または高温環境で溶接またはろう付けされたアセンブリよりも優れた性能を発揮するシームレスな冶金接合部品を作成します。

その原理を理解することで、HIPを単なる製造ステップとしてではなく、前例のない材料性能を達成するための戦略的なツールとして活用できます。

要約表:

| HIPの用途 | 主な利点 | 一般的な材料 |

|---|---|---|

| 鋳造品の気孔率の除去 | 疲労寿命と信頼性の向上 | 金属(例:チタン、スーパーアロイ) |

| 粉末の固化 | 完全に高密度のニアネットシェイプ部品を作成 | 金属、セラミックス、複合材料 |

| 拡散接合 | 異なる材料をシームレスに接合 | バイメタル部品 |

重要な部品で優れた材料性能を実現する準備はできていますか? KINTEKは、材料試験や粉末冶金、先進製造におけるR&Dソリューションを含む、先進的なラボ機器と消耗品の専門家です。当社の専門知識は、熱間等方圧接などのプロセスを最適化し、製品の信頼性と耐久性を高めるお手伝いをします。当社の専門家に今すぐ連絡して、材料科学と開発におけるお客様の研究所特有のニーズをどのようにサポートできるかをご相談ください。

ビジュアルガイド

関連製品

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- ラボ用ダブルプレート加熱プレス金型

- ラミネート・加熱用真空熱プレス機

- 実験材料・分析用金属顕微鏡試料作製機

- ラボ用アンチクラッキングプレス金型

よくある質問

- 放電プラズマ焼結のパラメーターは何ですか?マスター速度、圧力、温度制御

- 熱間等方圧加圧(HIP)は、金属鋳造品の特性をどのように向上させますか? 密度と疲労寿命の向上

- 熱間プレス成形の利点は何ですか?より強く、より複雑な部品を実現する

- SiC/Al-Zn-Mg-Cuにおける真空熱間プレス炉の役割とは? 100%の密度と純度を達成する

- 真空熱間プレス炉の圧力システムはどのような役割を果たしますか? Ti-Al積層複合材の密度を最適化する

- 真空熱間プレス炉の圧力負荷システムは、CoCrCuFeNi合金の微細構造をどのように制御しますか?

- 真空熱間プレス焼結炉は、WC/Cu材料の密度をどのように向上させますか?優れた構造的完全性を達成する

- ZnSの真空熱間プレスプロセスにおいて、黒鉛型はどのように機能しますか? 焼結と光学透過率の最適化