熱間等方圧加圧(HIP)は、部品を高温度と非常に高く均一なガス圧の両方にさらす高性能な製造プロセスです。部品は密閉された高圧容器内で加熱されます。その後、通常アルゴンなどの不活性ガスを使用して、あらゆる方向から均等に圧力を加え、気孔や空隙などの内部欠陥を効果的に押し出し、完全に緻密で均一な材料を作り出します。

HIPの真の価値は、優れた部品をさらに優れたものに変える能力にあります。微細な内部欠陥を除去することで、このプロセスは材料の理論上の最大密度、延性、疲労抵抗を引き出します。これらの特性は、鋳造や積層造形だけでは達成できないことがよくあります。

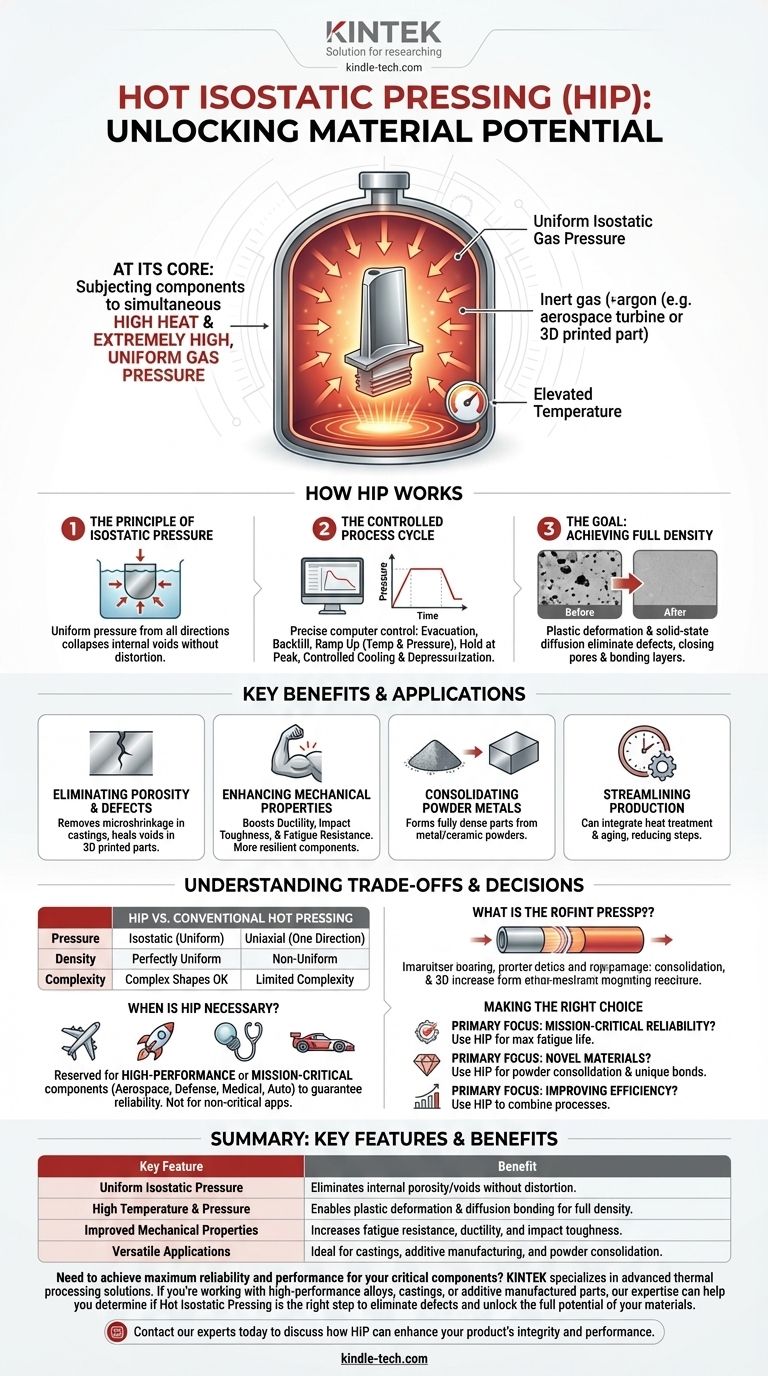

熱間等方圧加圧の基本的な仕組み

HIPの利点を理解するためには、その効果を支える原理を把握することが重要です。このプロセスは単に熱と圧力を加えるだけでなく、精密に制御された冶金学的変換です。

等方圧の原理

鍵となるのは、その名前にある「等方性(isostatic)」です。これは、圧力がすべての方向に均一に加えられることを意味します。深海に沈んだ物体を想像してください。水圧はあらゆる方向から均等に作用します。HIPは、高温の不活性ガスでこの効果を再現します。

この均一な圧力は、部品全体の形状を歪ませることなく、内部の空隙や気孔を潰すために不可欠です。一方向から力を加える従来のプレスとは異なり、等方圧は部品全体にわたって一貫した緻密化を保証します。

制御されたプロセスサイクル

一般的なHIPサイクルは、精度と再現性を確保するために、洗練されたコンピューター制御によって管理されます。

まず、部品がHIP容器に装填され、密閉されます。内部の雰囲気は排気され、アルゴンなどの不活性ガスが充填されます。

次に、材料と部品に固有のプログラムされたスケジュールに従って、温度と圧力が同時に上昇されます。部品はピーク温度と圧力で一定時間保持され、内部の空隙が閉じ、微細なレベルで拡散接合が起こります。

最後に、容器は制御された方法で冷却および減圧され、取り出し時に部品が安定して安全に扱えるようにします。

目標:完全な密度の達成

高熱と高圧の組み合わせにより、塑性変形と固相拡散が可能になります。熱は材料を軟化させ、等方圧はガスが充填された気孔や真空の気孔を潰す力を提供します。

このプロセスは、鋳造品における微小収縮を効果的に排除し、積層造形(3Dプリント)部品の層間の空隙を閉じ、一般的な信頼性の問題を解決します。その結果、均質で完全に緻密な微細構造が得られます。

主な利点と用途

HIPの独自の機能は、部品の故障が許されない産業において不可欠なものとなっています。その主な機能は、重要な用途向けに材料特性を向上させることです。

気孔と欠陥の除去

HIPの最も一般的な用途は、内部気孔の完全な除去です。金属鋳造品では、これにより亀裂発生の一般的な原因である微小収縮が排除されます。3Dプリント金属部品では、空隙を修復し、層間の接着を改善し、一般的な信頼性の問題を解決します。

機械的特性の向上

完全に緻密で均一な微細構造を作り出すことで、HIPは材料の機械的特性を大幅に向上させます。これには、延性、衝撃靭性、疲労抵抗の著しい増加が含まれます。部品は摩耗、熱、摩耗に対してより弾力性を持つようになります。

粉末金属の固化

HIPは、金属またはセラミックスの粉末を固体で完全に緻密な部品に固化するために使用できます。粉末は、最終部品の形状をした金属製の容器に密閉されます。HIPサイクル中、容器は粉末の周りで変形し、均一な特性を持つ固体ビレットに圧縮します。

生産の合理化

特定の合金の場合、HIP熱サイクルは熱処理、固溶化、時効処理のステップを組み込むように設計できます。この製造プロセスの統合により、総ステップ数を減らし、生産における時間とコストの両方を節約できます。

トレードオフの理解

強力ではありますが、HIPは普遍的に必要とされる特殊なプロセスではありません。その文脈を理解することが、効果的に使用するための鍵となります。

HIP vs. 従来の熱間プレス

従来の熱間プレスは、一方向(一軸)に力を加えます。これは単純な形状には効果的ですが、不均一な密度をもたらし、幾何学的複雑さを制限することがよくあります。

HIPは等方圧を使用するため、形状に関係なく完全に均一な密度を持つ部品を製造できます。HIPは鍛造よりも低い温度で動作することが多いですが、その独自の圧力印加により、優れた材料固化が実現します。

HIPが必要なのはいつか?

HIPはコストとリードタイムを追加する追加の処理ステップです。主に高性能またはミッションクリティカルな部品のために予約されています。

航空宇宙、防衛、医療インプラント、高性能自動車などの産業では、タービンブレード、構造航空機部品、外科用インプラントなどの部品の信頼性と疲労寿命を保証するためにHIPに依存しています。一般的に、非重要用途には過剰です。

制限と考慮事項

このプロセスはバッチベースであるため、大量生産ではボトルネックになる可能性があります。部品のサイズもHIP容器の内部寸法によって制限されます。最後に、HIP装置の設備投資はかなりのものであり、特殊な能力となっています。

アプリケーションに適した選択をする

HIPを指定するかどうかは、性能要件と故障のコストに完全に依存します。

- ミッションクリティカルな部品の信頼性が主な焦点である場合:HIPを使用して、鋳造品または3Dプリント部品の内部欠陥を除去し、最大の疲労寿命と構造的完全性を達成します。

- 新規または高性能材料の作成が主な焦点である場合:HIPを活用して、金属粉末を完全に緻密な部品に固化したり、異なる材料を拡散接合して独自の特性を実現したりします。

- 生産効率の向上が主な焦点である場合:HIPが特定の合金の熱処理および時効サイクルを組み合わせるために使用できるかどうかを調査し、全体的な製造ステップを削減できる可能性があります。

最終的に、熱間等方圧加圧を理解することで、最高の性能と信頼性の基準を満たす部品を指定し、作成することができます。

要約表:

| 主な特徴 | 利点 |

|---|---|

| 均一な等方圧 | 部品の形状を歪ませることなく、内部の気孔と空隙を除去します。 |

| 高温度・高圧 | 塑性変形と拡散接合を可能にし、完全に緻密な微細構造を実現します。 |

| 機械的特性の向上 | 疲労抵抗、延性、衝撃靭性を大幅に向上させます。 |

| 多用途なアプリケーション | 鋳造品、積層造形(3Dプリント)、粉末固化に最適です。 |

重要な部品に最高の信頼性と性能を達成する必要がありますか?

KINTEKは、高度な熱処理ソリューションを専門としています。高性能合金、鋳造品、または積層造形部品を扱っている場合、当社の専門知識は、熱間等方圧加圧が欠陥を除去し、材料の潜在能力を最大限に引き出すための適切なステップであるかどうかを判断するのに役立ちます。

今すぐ専門家にお問い合わせください HIPが製品の完全性と性能をどのように向上させることができるかについてご相談ください。

ビジュアルガイド

関連製品

- ラミネート・加熱用真空熱プレス機

- 実験材料・分析用金属顕微鏡試料作製機

- ラボ用アンチクラッキングプレス金型

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

よくある質問

- 真空熱間プレスはどのようにしてW-Si合金を緻密化するのですか?高密度合金のための機械的力のマスター

- 実験室用ホットプレス焼結炉の真空システムは、CuW30の特性にどのように影響しますか?純度を最大化してください。

- Al-4Cu合金に真空熱間プレスを使用する利点は何ですか?低温で99%の密度を達成

- 加圧焼結とは?より速く、より強く、高密度材料を実現する

- NiAl-Al2O3において、PCASはHPSと比較してどのような微細構造上の利点がありますか?優れた結晶粒微細化を実現

- Cu/Ti3SiC2/C/MWCNTs複合材の焼結における油圧式加圧システムの役割とは?複合材の焼結を最適化する

- 真空熱間プレス装置が提供する高温・高圧環境は、Mo繊維とTiAlマトリックス間の界面結合をどのように改善するのでしょうか?

- LLZO合成における誘導熱間プレス炉の役割は何ですか?密度とイオン伝導率を最大化する