HDP-CVD(高密度プラズマ化学気相成長)は、主に半導体製造で使用される高度な薄膜成膜プロセスです。従来の方式とは異なり、非常に高密度で高エネルギーのプラズマを利用して、材料を成膜すると同時にスパッタリング(またはエッチング)します。この独自の二重作用メカニズムにより、マイクロチップ内の非常に狭く深い溝にボイドを発生させることなく、非常に高品質で緻密な膜を形成できます。

HDP-CVDの決定的な特徴は、プラズマを使用するだけでなく、同時成膜とスパッタリングを実行できることです。これにより、ボイドフリーで均一な材料が不可欠なギャップフィル用途において業界標準となっています。

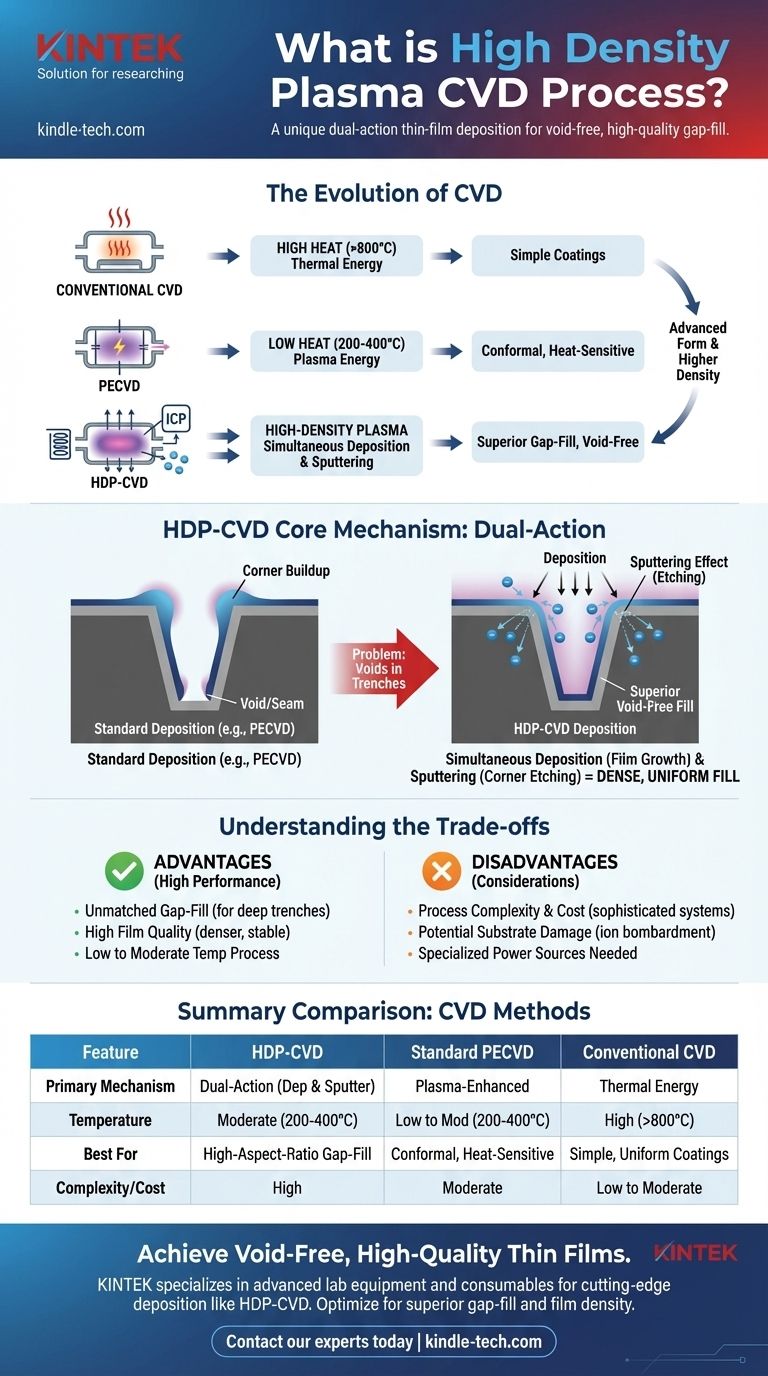

従来のCVDから高密度プラズマへ

HDP-CVDを理解するには、より単純な成膜技術の進化として捉えることが役立ちます。その開発における各ステップは、特定の工学的問題を解決する必要性によって推進されてきました。

基盤:従来のCVD

従来のCVD(化学気相成長)プロセスでは、前駆体ガスを反応チャンバーに導入します。

高温がこれらのガスが反応し、シリコンウェーハなどの基板上に固体薄膜を成膜するために必要なエネルギーを提供します。この方法は、多くの表面に均一なコーティングを作成するのに効果的です。

熱の問題

従来のCVDは非常に高温、しばしば800°Cを超える温度で動作します。この極端な熱は、デバイス上にすでに製造されている敏感な部品を損傷し、基板として使用できる材料の種類を制限する可能性があります。

最初の進化:プラズマCVD(PECVD)

PECVD(プラズマCVD)は、熱の問題を解決するために開発されました。PECVDは、熱エネルギーのみに依存するのではなく、電場を使用してプラズマを生成します。

このプラズマには高エネルギー電子が含まれており、はるかに低い温度(通常200〜400°C)で化学反応を促進するために必要なエネルギーを提供します。これにより、熱に敏感な材料のコーティングが可能になりました。

「高密度プラズマ」が異なる理由

HDP-CVDは、PECVDの特殊でより高度な形式です。「高密度」という記述は、その独自の機能の鍵であり、2つの主要な要因によって定義されます。

プラズマ密度の定義

プラズマ密度とは、プラズマ内のイオン濃度を指します。HDPリアクターは、標準的なPECVDシステムよりも100〜10,000倍高いイオン密度のプラズマを生成します。

これは通常、誘導結合プラズマ(ICP)コイルなどの二次電源を使用して達成され、ガスをより効率的に励起します。

二重作用メカニズム:成膜とスパッタリング

この非常に高いイオン密度が、プロセスの特徴的な機能を可能にします。化学前駆体が膜を成膜している間、高濃度の高エネルギーイオンがウェーハ表面を同時に衝撃し、材料をスパッタリングまたはエッチングします。

重要なのは、このスパッタリング効果が指向性があり、鋭い角や端で最も攻撃的であることです。

結果:優れたギャップフィル

狭い溝を埋めることを想像してください。標準的な成膜プロセスでは、材料が上部の角に速く堆積し、溝が完全に埋まる前に密閉され、内部にボイドや継ぎ目が残る可能性があります。

HDP-CVDでは、スパッタリング作用がこの角の堆積物を継続的にエッチングします。これにより、成膜プロセスが底まで進行し、非常に高アスペクト比(深く狭い)構造でも緻密でボイドフリーな充填が可能になります。

トレードオフの理解

HDP-CVDは強力ですが、すべての用途に適した解決策ではありません。その利点には、考慮すべき特定のコストと複雑さが伴います。

利点:比類のないギャップフィル

HDP-CVDを使用する主な理由は、深い溝や複雑な地形内にボイドフリーの膜を生成できることです。これは、最新の集積回路で信頼性の高い相互接続や絶縁層を作成するために不可欠です。

利点:高い膜品質

成膜中の絶え間ないイオン衝撃は、標準的なPECVDで通常達成されるよりも、より緻密で安定した高品質の膜につながります。

欠点:プロセスの複雑さとコスト

HDP-CVDリアクターは、従来のCVDまたはPECVDシステムよりもはるかに複雑で高価です。成膜とスパッタリングのバランスを管理するために、洗練された電源と制御システムが必要です。

欠点:基板損傷の可能性

優れたギャップフィルを可能にするのと同じ高エネルギーイオン衝撃は、プロセスが綿密に制御されていない場合、下層のデバイス層に物理的な損傷を引き起こす可能性もあります。

目標に合った適切な選択をする

正しい成膜方法の選択は、特定の用途の幾何学的制約と性能要件に完全に依存します。

- 平坦または緩やかな傾斜面への単純でコンフォーマルな膜の成膜が主な焦点である場合:標準的なPECVDまたは熱CVDが、多くの場合、より費用対効果が高く、完全に十分です。

- ボイドを発生させることなく、深く狭い溝やビアを埋めること(高アスペクト比ギャップフィル)が主な焦点である場合:HDP-CVDは、高度なデバイス製造に不可欠な、優れた、そしてしばしば必要な選択肢です。

- 熱に敏感なデバイスや基板のコーティングが主な焦点である場合:PECVDやHDP-CVDのようなプラズマベースの方法は、高温の従来のCVDよりもはるかに好ましいです。

最終的に、適切な成膜技術を選択するには、プロセスの独自の機能と、プロジェクトの特定の材料および構造要件を一致させる必要があります。

要約表:

| 特徴 | HDP-CVD | 標準PECVD | 従来のCVD |

|---|---|---|---|

| 主要メカニズム | 同時成膜&スパッタリング | プラズマ強化成膜 | 熱エネルギー成膜 |

| 温度 | 中程度 (200-400°C) | 低温~中程度 (200-400°C) | 高温 (>800°C) |

| 最適用途 | 高アスペクト比ギャップフィル、ボイドフリー膜 | 熱に敏感な材料へのコンフォーマルコーティング | 堅牢な基板への単純で均一なコーティング |

| 主な利点 | 優れたギャップフィル能力 | 低温プロセス | シンプルさ、幅広い材料適合性 |

| 複雑さ/コスト | 高 | 中程度 | 低~中程度 |

最も要求の厳しい半導体用途向けに、ボイドフリーで高品質な薄膜を実現する準備はできていますか?

KINTEKは、高度なラボ機器と消耗品を専門とし、HDP-CVDのような最先端の成膜プロセスに必要な精密なツールを提供しています。当社の専門知識は、ラボが優れたギャップフィルと膜密度を実現するために半導体製造を最適化するのに役立ちます。

今すぐ専門家にお問い合わせください。当社のソリューションがお客様の薄膜成膜能力をどのように向上させ、研究を推進できるかについてご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター