高周波焼入れにおいて、周波数とは、誘導コイル内の交流電流が方向を変える速度を指します。 ヘルツ(Hz)で測定されるこの速度は、重要な制御パラメータです。これは、誘導磁場が金属部品内でどのように熱を発生させるかを直接決定し、硬化層の深さを決定する主要な要因となります。

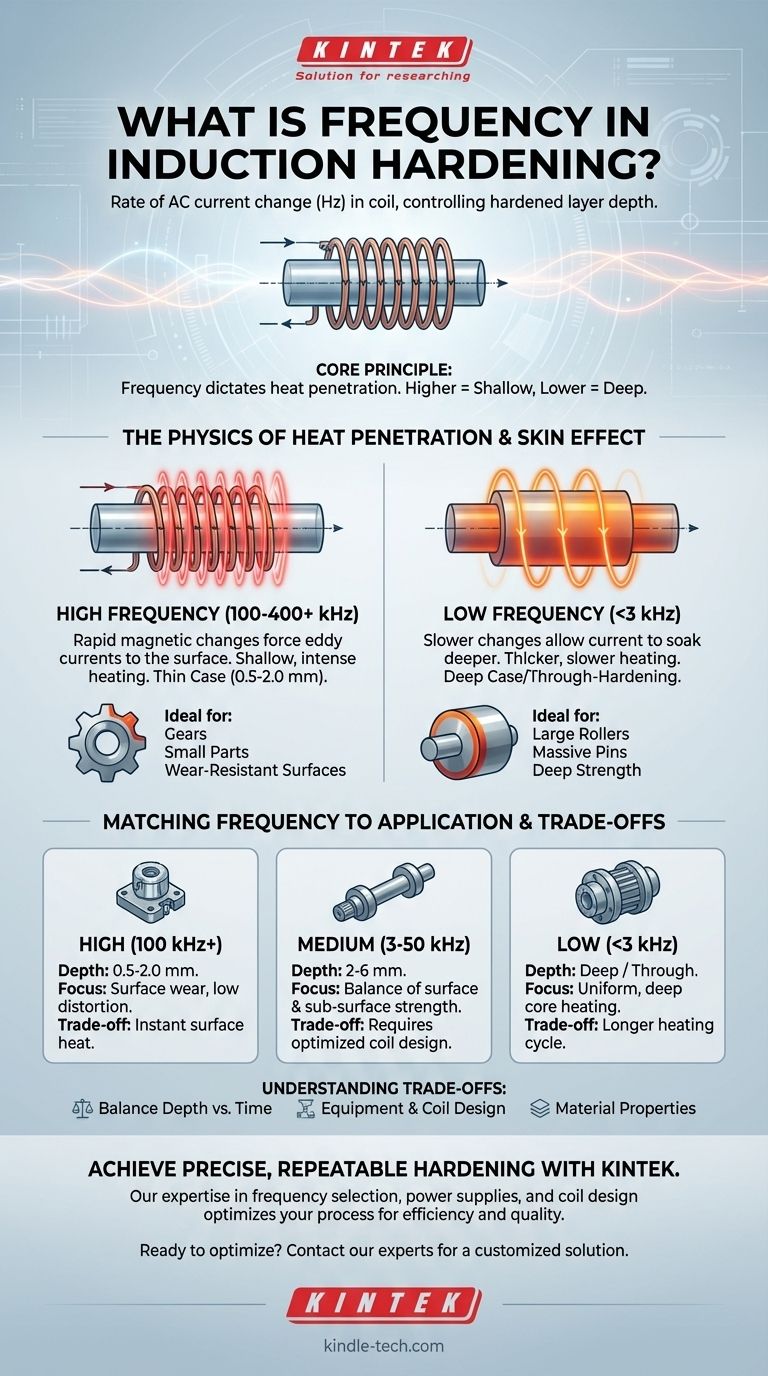

理解すべき核となる原則は、周波数と熱浸透の関係です。高周波は熱を表面近くに集中させ、浅い硬化効果をもたらし、低周波は材料のより深くまで浸透し、より厚い硬化層を形成します。

周波数と熱浸透の物理学

高周波焼入れを理解するには、まず「表皮効果」を理解する必要があります。この現象は、周波数が強力なツールである理由の基礎となっています。

表皮効果の理解

交流電流(AC)が、焼入れする金属部品のような導体を流れるとき、電流は導体の断面全体に均等に分布しません。代わりに、導体の外表面または「表皮」に集中する傾向があります。

誘導コイル内のACによって生成される急速な磁場変化は、ワークピースに逆方向の電流(渦電流)を誘導します。これらの渦電流は表面で最も強く、抵抗加熱の大部分を担っています。

周波数が表皮効果をどのように支配するか

交流電流の周波数は、表皮効果の強度を直接支配します。

周波数を高くすると、磁場がより急速に方向を変えます。これにより、誘導渦電流が表面のさらに薄い層に押し込められ、その浅い領域で非常に急速かつ集中的な加熱が起こります。

逆に、周波数を低くすると、電流が方向を反転する前に材料のより深くまで「浸透」する時間が長くなります。これにより、加熱層が厚くなり、熱浸透が深くなります。

「参照深さ」の概念

エンジニアは、この現象を参照深さ(または浸透深さ)という用語で定量化します。これは、誘導電流密度が表面での値の約37%に低下する深さです。

この参照深さは、特定の周波数で達成できる最小の硬化深さの信頼できる目安となります。最終的な硬化層深さは、加熱時間と電力にも影響されますが、周波数が基本的な限界を設定します。

用途に合わせた周波数の選択

周波数の選択は恣意的なものではなく、特定の部品に望まれる冶金学的結果に基づいて選択されます。周波数は通常、3つの主要な範囲に分類されます。

高周波焼入れ(100 kHz – 400 kHz以上)

高周波は、部品の表面に薄く、耐摩耗性の高い硬化層(通常0.5~2.0 mm)を必要とする用途に使用されます。

これは、歯車の歯のような小型部品や複雑な形状の部品に最適です。これらの部品では、部品のコアを歪ませることなく、機能表面のみを硬化させる必要があります。加熱は非常に高速で局所的です。

中周波焼入れ(3 kHz – 50 kHz)

中周波はバランスを提供し、約2~6 mmのより深い硬化層深さを達成します。

この範囲は、自動車の車軸、大型シャフト、クレーン車輪など、多くの工業部品の主力であり、高い応力に耐えるために表面硬度とかなりの地下強度が必要とされます。

低周波焼入れ(3 kHz未満)

低周波は、非常に大型の部品の深い浸炭焼入れまたは「全体焼入れ」に使用されます。ここでの目標は、部品を深く均一に加熱することです。

用途には、製鉄所の大型ローラーや、材料のコアの奥深くまで硬度が必要とされる大径ピンなどがあり、これらは巨大な荷重を支えるために使用されます。

トレードオフの理解

周波数を選択するには、競合する要因のバランスを取る必要があります。「高い」または「低い」を選ぶだけの単純な問題ではありません。

深さ vs. 加熱時間

浸透深さと表面を加熱するのにかかる時間には直接的なトレードオフがあります。高周波は表面をほぼ瞬時に加熱しますが、低周波はエネルギーがより深くまで浸透するために、より長い加熱サイクルを必要とします。

装置とコイル設計

動作周波数は、必要な装置を決定します。高周波電源は、低周波電源とは根本的に異なります。さらに、誘導コイル自体の設計は、効率的なエネルギー伝達を確保するために、周波数と部品の形状に密接に関連しています。どのコイルでもどの周波数でも使用できるわけではありません。

材料特性

材料の電気抵抗率と磁気特性も加熱効率に影響を与えます。例えば、鋼はキュリー温度(約770℃)以下では磁性体であり、加熱効率を大幅に高めます。非磁性体になると、効率は低下します。この動的な変化は、プロセス設計で考慮する必要があります。

焼入れ目標に合った適切な選択

最終的な決定は、部品の冶金学的要件によって完全に左右されるべきです。

- 複雑な部品(歯車の歯など)の薄く耐摩耗性の高い表面が主な焦点である場合: 高周波(100 kHz以上)を使用して、熱を表面に正確に集中させ、部品の歪みを最小限に抑えます。

- 構造部品(車軸など)の堅牢で深い硬化層が主な焦点である場合: 中周波(3 kHz~50 kHz)を使用して、表面硬度と深い強度の良好なバランスを達成します。

- 非常に大きな断面の均一な全体焼入れが主な焦点である場合: 低周波(3 kHz未満)を選択して、熱が材料のコアの奥深くまで浸透できるようにします。

最終的に、周波数選択をマスターすることが、高周波焼入れプロセスの正確で再現性のある制御を可能にする鍵となります。

要約表:

| 周波数範囲 | 典型的な硬化層深さ | 理想的な用途 |

|---|---|---|

| 高周波 (100 kHz+) | 0.5 - 2.0 mm | 歯車の歯、小型部品、耐摩耗性表面 |

| 中周波 (3 - 50 kHz) | 2.0 - 6.0 mm | 車軸、シャフト、クレーン車輪、構造部品 |

| 低周波 (3 kHz未満) | 深い硬化層 / 全体焼入れ | 大型ローラー、ピン、巨大部品 |

部品に正確で再現性のある焼入れ結果を達成します。

適切な周波数を選択することは、部品が必要とする正確な硬化層深さと冶金特性を達成するために不可欠です。KINTEKは、複雑な歯車の高周波表面硬化から大型構造部品の深い浸炭焼入れまで、お客様の特定の用途に最適化された電源とコイル設計を含む、高度な高周波焼入れソリューションを提供することに特化しています。

当社の専門知識により、お客様は効率を最大化し、歪みを最小限に抑え、品質基準を満たすための適切な装置とプロセスパラメータを確実に得ることができます。

高周波焼入れプロセスを最適化する準備はできていますか? 今すぐ当社の専門家にお問い合わせください。カスタマイズされたソリューションをご提供します。

ビジュアルガイド